Die Beschichtungsanlage ist die Kernkomponente der Anoden- und Kathodenbeschichtung im ersten Schritt der Lithiumbatterieproduktion. Die Beschichtung selbst umfasst mehrere kontinuierliche Prozesse, vom Einbringen des Substrats in die Anlage bis zum Austritt des beschichteten Substrats. „Für ein gutes Ergebnis muss die Maschine optimiert werden.“ Eine Hochgeschwindigkeits-, Hochpräzisions- und Hochstabilitätsanlage erzeugt Polbleche mit gleichmäßiger Dicke und hoher Konsistenz und legt damit den Grundstein für die nachfolgende Fertigung von Lithiumbatterien mit höherer Kapazität.

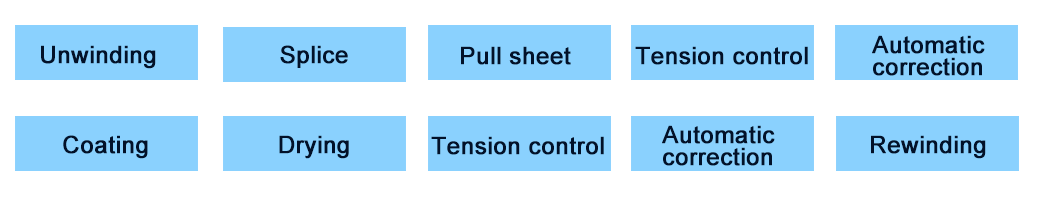

Beschichtungsprozessablauf

Die oben genannten Prozesse, wie z. B. Ab- und Wickeldurchmesser, Beschichtungsdicke und -genauigkeit sowie Korrekturgenauigkeit, sind Faktoren oder Parameter, die die Beschichtungsleistung von Lithiumbatterie-Anoden- und Kathodenblechen beeinflussen. Daher sind Sensoren erforderlich, die dem Beschichter helfen, die Beschichtung genau zu überwachen und effizient zu produzieren!

In dieser Ausgabe verstehen wir die Anwendung des Lambda-Sensors in Beschichtungsanlagen.

01 Schichtdickenmessung

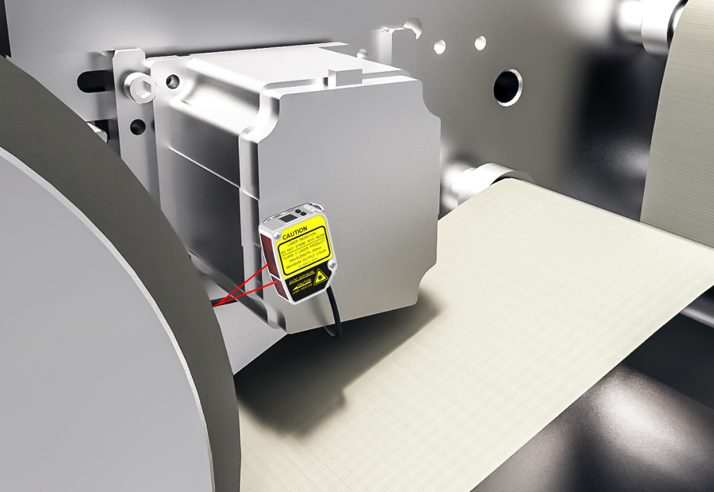

Der Lambao Laser-Entfernungssensor der PDA-Serie ist oberhalb der Förderstrecke installiert und kann die Dicke der positiven und negativen Schlammbeschichtung in den vorderen, mittleren und hinteren drei Abschnitten des Polstücks genau erfassen, um eine zu niedrige oder zu hohe Batteriekapazität und damit eine Beeinträchtigung der Batterielebensdauer zu vermeiden.

02 Folienbeschichtung zur Durchbiegungskorrektur

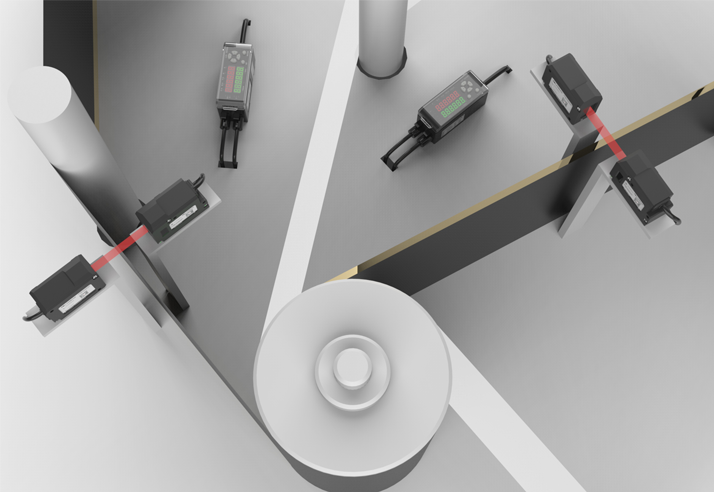

Lambaol CCD-Sensoren zur Längenmessung des Durchmessers sind an den Förderbändern für die Folienzuführung und -abwicklung installiert. Durch den Vergleich der Abweichung zwischen Messwert und Sollwert lässt sich die Spulenkante schnell korrigieren, um Fehler in der Beschichtungsanlage zu vermeiden und die Arbeitseffizienz zu steigern.

03 Restfilmdickenmessung

Der Lambao Laser-Entfernungsmesser der PDB-Serie ist in der Produktionslinie installiert und kann die Dicke der verbleibenden Spule messen. Er zeichnet sich durch hohe Präzision und schnelle Abtastgeschwindigkeit aus, kann den Materialüberschuss genau kontrollieren und so die Verschwendung von Spulenfolie vermeiden.

Viele Kunden nutzen heute Lambao-Sensoren zur Automatisierung ihrer Produktion. Dadurch verbessern sie nicht nur die Produktionseffizienz und Produktqualität, sondern erzielen auch Kosteneinsparungen und höhere Effizienz. Auch in Zukunft wird Lambao Sensor seinem ursprünglichen Ziel treu bleiben, hochwertige Sensoren herzustellen und Beschichtungsanlagenherstellern erstklassigen Service zu bieten.

Empfiehlt

PDA-Laser-Messsensor PDB-WegmesssensorPDM-CCD-Messsensoren

Veröffentlichungsdatum: 10. Januar 2023