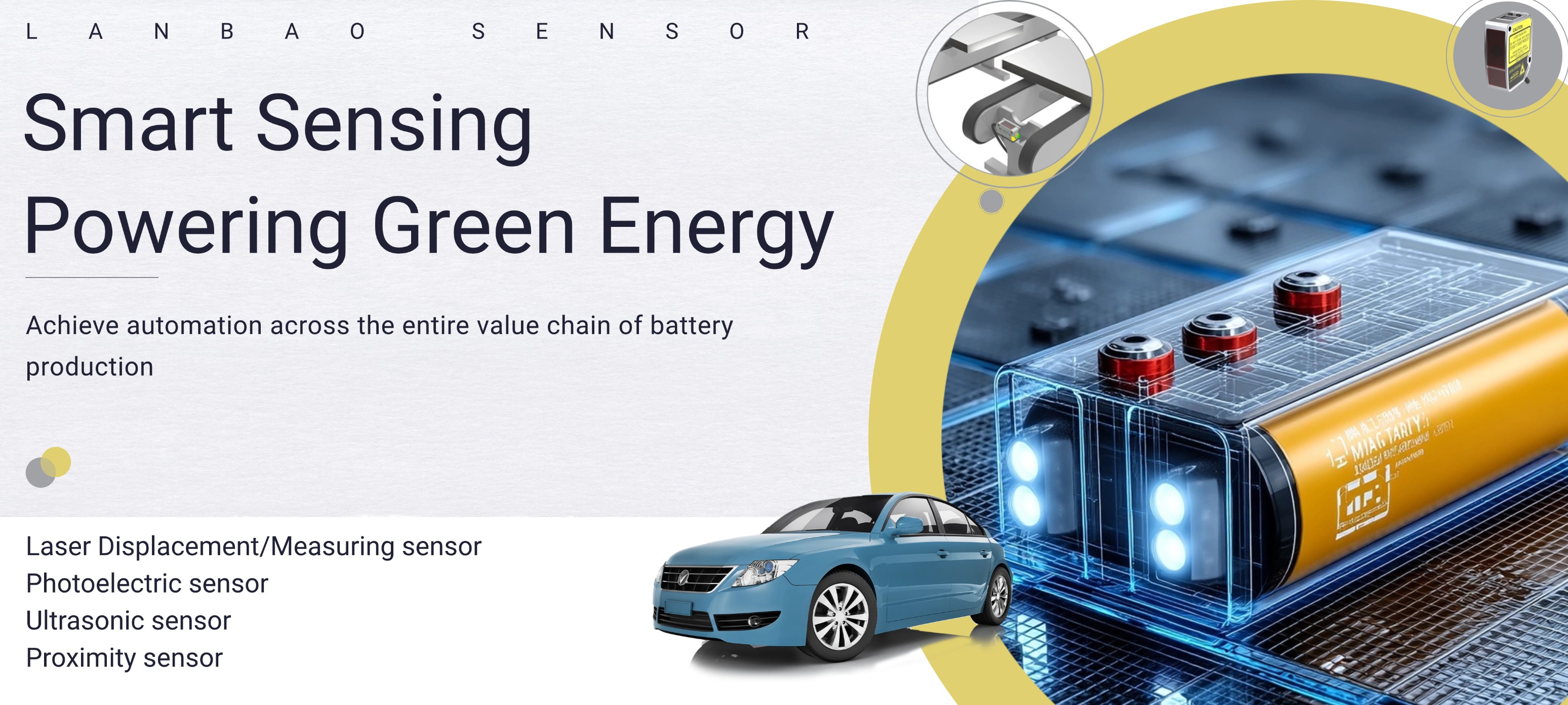

글로벌 에너지 전환 및 탄소 중립 목표에 힘입어 새로운 에너지원인 리튬 배터리가 전기 자동차, 에너지 저장 시스템 및 스마트 기기의 핵심 동력원으로 부상했습니다. 효율적이고 안전하며 정밀한 배터리 생산에 대한 시장의 시급한 요구에 부응하여, 상하이 란바오 센싱 테크놀로지(Shanghai Lanbao Sensing Technology Co., Ltd.)는 27년간 축적된 산업 자동화 전문 지식을 바탕으로 리튬 배터리 제조를 위한 포괄적인 지능형 솔루션을 제공하며, 업계를 "지능형 제조의 미래"로 이끌고 있습니다.

리튬 배터리 생산 공정은 복잡하며, 크게 전처리 단계(전극 준비), 중간 처리 단계(셀 합성), 후처리 단계(성형 및 등급 분류)의 세 단계로 구성됩니다. 각 단계는 정밀도, 효율성, 일관성에 대한 매우 높은 요구 사항을 충족해야 합니다. 기존 생산 모델은 다음과 같은 문제점을 안고 있습니다.

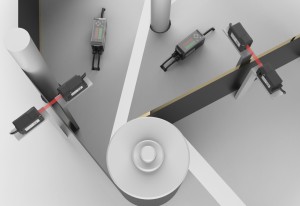

재료 편차 수정이 어렵습니다전극 코팅 및 슬리팅 과정에서 편차가 발생하기 쉬우며, 이는 배터리 셀의 성능에 영향을 미칩니다.

낮은 탐지 정확도용접 결함, 액체 레벨 제어 등을 수동으로 감지하는 것은 비효율적이며 검사 누락의 위험이 있습니다.

안전 위험이 높음:고온·고압 환경에서 장비를 작동시키려면 실시간 모니터링이 필수적입니다.

란바오 솔루션:

광전 센서, 유도 센서, 정전 용량 센서, 레이저 거리 측정 변위 센서, 3D 비전 시스템 및 산업용 IoT 기술을 통해 다음과 같은 결과를 얻습니다.

재료 편차 수정±0.2mm의 고정밀 측정으로 전극 시트 정렬을 보장합니다.

용접 검사1μm 수준의 결함을 감지하며, 오탐지율은 1% 미만입니다.

액체 레벨 모니터링비접촉식 초음파 감지 기능으로 전해액 넘침을 방지합니다.

2. 중간-최종 과정: 세포 합성

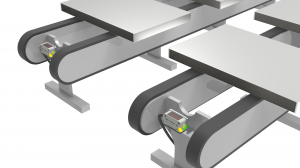

권선/적층:이중 시트 초음파 펜 센서는 전극 시트의 겹침을 방지하여 생산 수율을 크게 향상시킵니다.

액체 주입기 레벨 모니터링:파이프라인 레벨 정전 용량 센서와 투과형 광전 센서는 정확한 액체 주입량을 보장합니다.

배터리 재료 방전 감지:광섬유 센서는 재료의 위치를 정확하게 감지합니다.

3. 백엔드 프로세스: PACK 조립

커버 용접 검사:3D 라인 스캐닝 레이저 센서는 400mm/s의 스캔 속도로 용접 결함을 식별합니다.

배터리 위치 감지:초소형 광전 센서와 초박형 정전 용량 센서를 통해 생산 라인에서 배터리의 위치를 정밀하게 감지할 수 있습니다.

배터리 케이스 위치 감지:IP67 등급의 유도 센서와 광전 센서는 자재 도착을 실시간으로 감지합니다.

|  |

| 【광전 센서 PSE-YC 시리즈: 배터리 케이스 위치 감지】 | 【배터리 생산 검사용 초박형 CE05 정전식 센서】 |

높은 정밀도:레이저 변위 센서는 최대 분해능 1μm, 최대 정확도 10μm를 갖추고 있어 50μm 수준의 공정 요구 사항을 충족합니다.

뛰어난 안정성:-25°C~70°C의 다양한 온도 환경에 적응 가능하고 진동 방지 설계로 열악한 생산 라인 환경에 적합합니다.

지능적인:IO-Link 기술은 데이터 상호 연결을 가능하게 하고 디지털 품질 추적 시스템을 구축합니다.

전체 라이프사이클 서비스:7×24시간 응답, 맞춤형 모델 선택 및 사후 지원.

맞춤형 솔루션:Lanbao는 센서, 산업용 커넥터 및 I/O 제품을 포함한 포괄적이고 신뢰할 수 있는 자동화 솔루션을 제공하여 고객이 직면한 모든 자동화 문제를 해결합니다.

게시 시간: 2025년 5월 28일