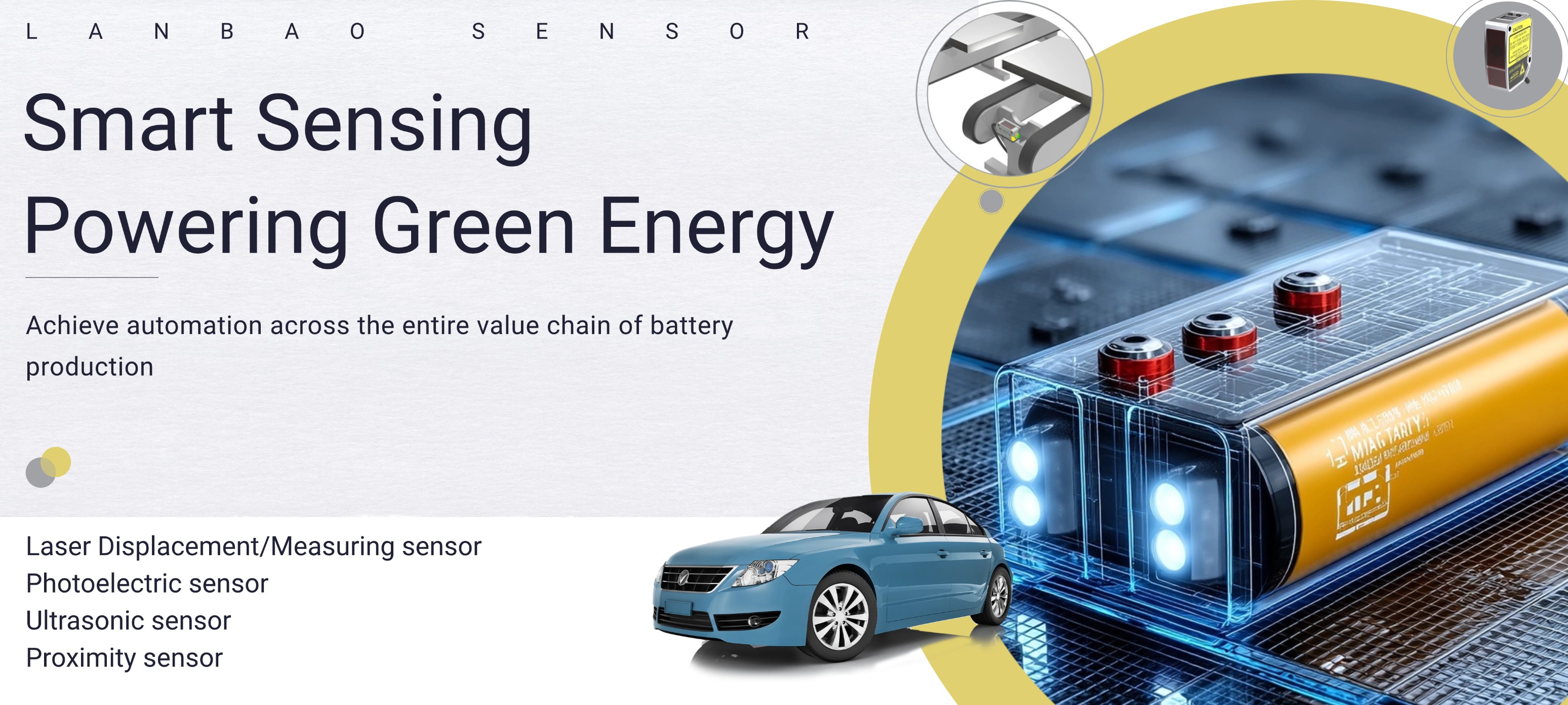

Angetrieben durch die globale Energiewende und die Ziele der Klimaneutralität haben sich Lithium-Ionen-Batterien als zentrale Energiequelle für Elektrofahrzeuge, Energiespeichersysteme und intelligente Geräte etabliert. Um der dringenden Marktnachfrage nach effizienter, sicherer und hochpräziser Batterieproduktion gerecht zu werden, bietet Shanghai Lanbao Sensing Technology Co., Ltd. mit seiner 27-jährigen Erfahrung in der Industrieautomatisierung umfassende intelligente Lösungen für die Lithium-Ionen-Batterieherstellung und treibt die Branche so in Richtung einer „intelligenten Fertigungszukunft“.

Die Herstellung von Lithiumbatterien ist ein komplexer Prozess, der drei Hauptphasen umfasst: die Elektrodenvorbereitung (Front-End), die Zellsynthese (Middle-End) und die Formierung und Sortierung (Back-End). Jede Phase stellt extrem hohe Anforderungen an Präzision, Effizienz und Konsistenz. Das traditionelle Produktionsmodell steht vor folgenden Herausforderungen:

Schwierige Korrektur von MaterialabweichungenAbweichungen können beim Beschichten und Schneiden der Elektroden auftreten und die Leistung der Batteriezellen beeinträchtigen.

Geringe ErkennungsgenauigkeitDie manuelle Erkennung von Schweißfehlern, Flüssigkeitsstandskontrolle usw. ist ineffizient und anfällig für übersehene Inspektionen.

Hohe Sicherheitsrisiken:Für den Betrieb von Anlagen in Umgebungen mit hohen Temperaturen und hohem Druck ist eine Echtzeitüberwachung erforderlich.

Lanbao-Lösungen:

Durch fotoelektrische Sensoren, induktive Sensoren, kapazitive Sensoren, Laser-Entfernungssensoren, 3D-Bildverarbeitungssysteme und industrielle IoT-Technologien erreichen wir Folgendes:

Korrektur von MaterialabweichungenEine hochpräzise Messung mit einer Genauigkeit von ±0,2 mm gewährleistet die Ausrichtung der Elektrodenfolie.

Schweißinspektion: Erkennung von Defekten im 1μm-Bereich mit einer Fehlerkennungsrate von <1%.

Flüssigkeitsstandüberwachung: Berührungslose Ultraschallsensorik verhindert Elektrolytüberlauf.

1. Vorverarbeitungsprozess: Elektrodenvorbereitung

Korrektur von Beschichtungsabweichungen:Die 3D-Zeilenabtast-Lasersensorserie passt die Beschichtungsdicke in Echtzeit an und ermöglicht so eine präzise Detektion im Mikrometerbereich.

Füllstandserkennung für Mischer:Ultraschallsensoren/kapazitive Teflon-Sensoren überwachen den Flüssigkeitsstand der Suspension in Echtzeit, um ein Überlaufen zu verhindern.

Schneidemaschinensteuerung:Durchlicht-Lichtschranken erfassen die Schnittgenauigkeit von Elektrodenfolien, um Materialverschwendung zu reduzieren.

|  |

| 【CCD-Drahtdurchmesser-Messsensor PDM/PDT Erkennung von Serienabweichungskorrekturen】 | 【Induktiver Sensor zur mechanischen Positionserfassung im Beschichtungsmaschinenofen |

2. Mittlerer bis letzter Prozess: Zellsynthese

Wicklung/Laminierung:Doppelschicht-Ultraschallstiftsensoren verhindern eine Überlappung der Elektrodenfolien und verbessern so die Produktionsausbeute deutlich.

Füllstandsüberwachung von Flüssigkeitseinspritzmaschinen:Kapazitive Sensoren auf Rohrleitungsniveau und lichtstrahloptische Sensoren gewährleisten ein präzises Flüssigkeitseinspritzvolumen.

Batterieentladungserkennung:Faseroptische Sensoren erfassen die Materialplatzierung präzise.

3. Back-End-Prozess: PACK-Montage

Prüfung der Abdeckschweißung:3D-Linienabtast-Lasersensoren erkennen Schweißfehler mit einer Abtastgeschwindigkeit von 400 mm/s.

Batteriepositionserkennung:Miniaturisierte fotoelektrische Sensoren und ultradünne kapazitive Sensoren ermöglichen eine präzise Erfassung der Batteriepositionen in Produktionslinien.

Erkennung der Batteriefachposition:Induktive Sensoren und fotoelektrische Sensoren mit Schutzart IP67 ermöglichen die Echtzeit-Erkennung des Materialeingangs.

|  |

| 【Fotoelektrischer Sensor der Serie PSE-YC: Erkennung der Batteriegehäuseposition】 | 【Ultradünner CE05-kapazitiver Sensor für die Batterieproduktionsprüfung】 |

Hohe Präzision:Der Laser-Wegsensor hat eine maximale Auflösung von 1 μm und eine maximale Genauigkeit von 10 μm und erfüllt damit die Prozessanforderungen der 50-μm-Ebene.

Hohe Stabilität:Anpassbar an verschiedene Temperaturumgebungen (-25°C~70°C) und vibrationsbeständiges Design, geeignet für raue Produktionsumgebungen.

Intelligent:Die IO-Link-Technologie ermöglicht die Datenverbindung und baut ein digitales Qualitätsrückverfolgbarkeitssystem auf.

Kompletter Lebenszyklus-Service:24/7-Reaktionszeit, individuelle Modellauswahl und Kundendienst.

Maßgeschneiderte Lösungen:Lanbao bietet umfassende und zuverlässige Automatisierungslösungen, darunter Sensoren, industrielle Steckverbinder und I/O-Produkte, um alle Ihre Automatisierungsherausforderungen zu meistern.

Veröffentlichungsdatum: 28. Mai 2025