半導体製造分野において、チップの異常な積層は深刻な生産上の問題です。製造工程における予期せぬチップの積層は、設備の損傷やプロセス障害につながるだけでなく、製品の大量廃棄につながり、企業に多大な経済的損失をもたらす可能性があります。

半導体製造プロセスの継続的な改良に伴い、生産工程における品質管理に対する要求はますます高まっています。レーザー変位センサーは、非接触で高精度な測定技術として、その迅速かつ正確な検出能力により、チップ積層異常の検出に効果的なソリューションを提供します。

検出原理と異常判定ロジック

半導体製造工程では、チップは通常、キャリアまたは搬送トラック上に単層かつ平坦に並べられます。この際、チップ表面の高さは、通常、チップの厚さとキャリアの高さの合計である、あらかじめ設定された基準値となります。チップが誤って積み重ねられると、表面の高さが大幅に増加します。この変化は、積み重ね異常を検出するための重要な基準となります。

輸送トラックのスタッキング検出

搬送トラックは、製造工程におけるチップの移動に不可欠な経路です。しかし、搬送中の静電吸着や機械的な故障により、チップがトラック上に堆積し、トラックが詰まることがあります。このような詰まりは、生産フローを中断させるだけでなく、チップに損傷を与える可能性があります。

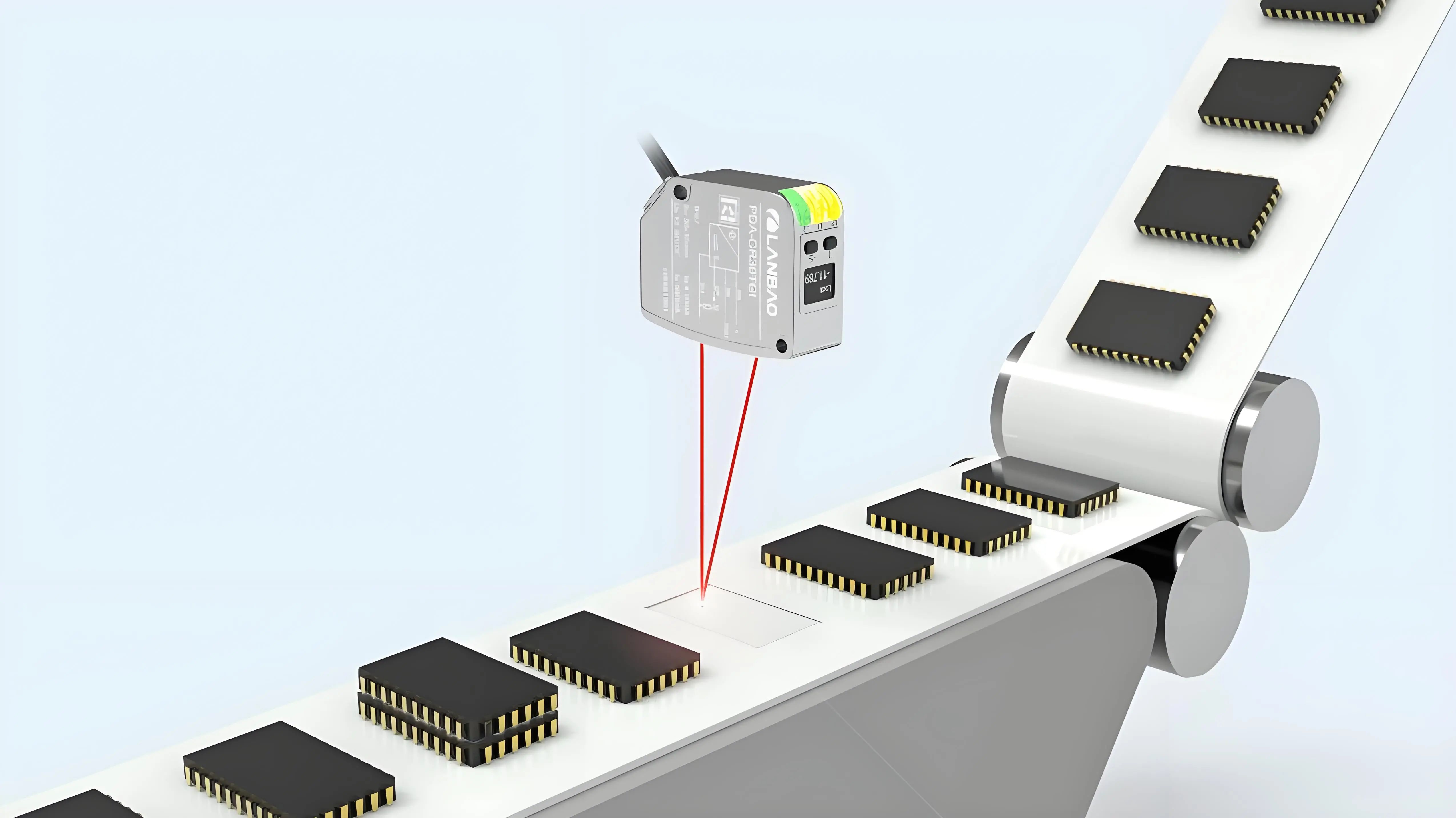

搬送路のスムーズな流れを監視するために、レーザー変位センサーを路面上に設置し、路面断面の高さをスキャンします。局所的な高さが異常な場合(例えば、チップの単層の厚さよりも高い、または低い場合)、センサーはそれを積み重ねの障害と判定し、アラームを作動させてオペレーターに適切なタイミングで対処するよう通知することで、スムーズな生産フローを確保します。

検出プロセス

Lanbao レーザー変位センサーは、レーザー光線を放射し、反射信号を受信し、三角測量法を利用して対象表面の高さを正確に測定します。

センサーはチップ検出エリアと垂直に配置され、レーザーを連続的に照射し、反射信号を受信します。チップ搬送中、センサーはチップ表面の高さ情報をリアルタイムで取得できます。

センサーは、取得した反射信号からチップ表面の高さを計算する内部アルゴリズムを採用しています。半導体製造ラインの高速転送要求を満たすには、センサーは高精度と高サンプリング周波数の両方を備えている必要があります。

許容高さ変動範囲が設定されており、通常はベースライン高さから±30µmです。測定値がこの閾値範囲を超えると、積層異常と判定されます。この閾値判定ロジックにより、正常な単層チップと積層チップを効果的に判別できます。

積み付け異常を検知すると、センサーは音と光による警報を発し、同時にロボットアームを作動させて異常箇所を除去したり、生産ラインを一時停止させて状況の悪化を防いだりします。この迅速な対応により、積み付け異常による損失を最大限に軽減します。

レーザー変位センサを用いたチップ積層異常のリアルタイムかつ高精度な検出は、半導体製造ラインの信頼性と歩留まりを大幅に向上させます。継続的な技術進歩により、レーザー変位センサは半導体製造においてさらに重要な役割を担い、業界の持続的な発展を力強く支えるでしょう。

投稿日時: 2025年3月25日