世界的なエネルギー転換とカーボンニュートラル目標の推進を受け、新エネルギーリチウム電池は電気自動車、エネルギー貯蔵システム、スマートデバイスの中核電源として台頭しています。効率的、安全、かつ高精度な電池生産に対する市場の切実な需要に応えるため、上海藍宝センシングテクノロジー株式会社は、産業オートメーションにおける27年にわたる専門知識を活かし、リチウム電池製造のための包括的なインテリジェントソリューションを提供し、業界を「インテリジェント製造の未来」へと推進しています。

リチウム電池の製造プロセスは複雑で、フロントエンド(電極の準備)、ミドルエンド(セルの合成)、バックエンド(成形とグレーディング)という3つの主要段階に分かれています。各段階には、精度、効率、一貫性に対する極めて高い要求が課せられます。従来の生産モデルには、以下の課題があります。

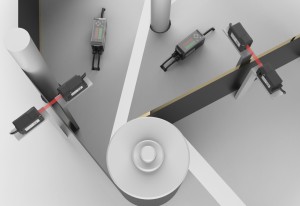

困難な材料偏差修正: 電極のコーティングやスリット加工の際に偏差が発生しやすく、バッテリーセルの性能に影響を与えます。

検出精度が低い溶接欠陥や液面制御などの手動検出は非効率であり、検査漏れが発生しやすくなります。

高い安全リスク:高温・高圧環境での機器の動作にはリアルタイム監視が必要です。

ランバオソリューションズ:

当社は、光電センサー、誘導センサー、静電容量センサー、レーザー測距変位センサー、3D ビジョン システム、産業用 IoT テクノロジーを通じて、次のことを実現します。

材料偏差修正: ±0.2mmの高精度測定により電極シートの位置合わせを保証します。

溶接検査: 1μmレベルの欠陥認識、見逃し率1%未満。

液面監視: 非接触型超音波センシングにより電解液の溢れを防止します。

2.中間工程:細胞合成

巻き取り/ラミネーション:デュアルシート超音波ペンセンサーは電極シートの重なりを防ぎ、生産歩留まりを大幅に向上させます。

液体注入機レベル監視:パイプライン レベルの静電容量センサーと透過型光電センサーにより、正確な液体注入量を確保します。

バッテリー材料放電検出:光ファイバーセンサーは材料の配置を正確に検出します。

3.バックエンドプロセス:PACKアセンブリ

カバー溶接検査:3D ラインスキャン レーザー センサーは、400 mm/秒のスキャン速度で溶接欠陥を識別します。

バッテリー位置検出:小型光電センサーと超薄型静電容量センサーにより、生産ラインでのバッテリー位置の正確な検出を実現します。

バッテリーケース位置検出:IP67 定格の誘導センサーと光電センサーは、材料の到着をリアルタイムで検出します。

|  |

| 【光電センサ PSE-YCシリーズ:電池ケース位置検出】 | 【電池生産検査用超薄型 CE05 静電容量センサー】 |

高精度:レーザー変位センサーは最大解像度1μm、最大精度10μmを備え、50μmレベルのプロセス要件を満たします。

強力な安定性:さまざまな温度環境(-25℃〜70℃)に適応し、耐振動設計で、過酷な生産ライン環境に適しています。

知的:IO-Link テクノロジーはデータの相互接続を可能にし、デジタル品質トレーサビリティ システムを構築します。

フルライフサイクルサービス:24時間年中無休の対応、カスタマイズされたモデルの選択、アフターサポート。

カスタマイズされたソリューション:Lanbao は、センサー、産業用コネクタ、I/O 製品など、包括的で信頼性の高い自動化ソリューションを提供し、お客様が直面するあらゆる自動化の課題に対処します。

投稿日時: 2025年5月28日