Impulsadas por la transición energética global y los objetivos de neutralidad de carbono, las baterías de litio de nueva energía se han convertido en la principal fuente de energía para vehículos eléctricos, sistemas de almacenamiento de energía y dispositivos inteligentes. En respuesta a la urgente demanda del mercado de una producción de baterías eficiente, segura y de alta precisión, Shanghai Lanbao Sensing Technology Co., Ltd., con 27 años de experiencia en automatización industrial, ofrece soluciones inteligentes integrales para la fabricación de baterías de litio, impulsando la industria hacia un futuro de fabricación inteligente.

El proceso de producción de baterías de litio es complejo y abarca tres etapas principales: la fase inicial (preparación de electrodos), la fase intermedia (síntesis de celdas) y la fase final (formación y clasificación). Cada etapa exige una precisión, eficiencia y consistencia extremadamente altas. El modelo de producción tradicional se enfrenta a los siguientes desafíos:

Corrección difícil de la desviación del materialEs probable que se produzcan desviaciones durante el recubrimiento y corte de los electrodos, lo que afecta el rendimiento de las celdas de la batería.

Baja precisión de detección:La detección manual de defectos de soldadura, control del nivel de líquido, etc., es ineficiente y propensa a inspecciones fallidas.

Altos riesgos de seguridad:Se requiere monitoreo en tiempo real para la operación del equipo en entornos de alta temperatura y alta presión.

Soluciones Lanbao:

A través de sensores fotoeléctricos, sensores inductivos, sensores capacitivos, sensores de desplazamiento con medición láser, sistemas de visión 3D y tecnologías IoT industriales, logramos:

Corrección de la desviación del material:La medición de alta precisión de ±0,2 mm garantiza la alineación de la lámina del electrodo.

Inspección de soldadura:Reconocimiento de defectos a nivel de 1 μm con una tasa de detección fallida de <1%.

Monitoreo del nivel de líquido:La detección ultrasónica sin contacto evita el desbordamiento del electrolito.

1. Proceso inicial: preparación de electrodos

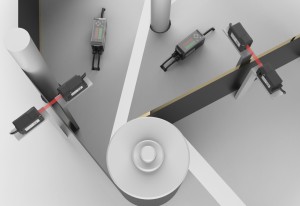

Corrección de la desviación del recubridor:La serie de sensores láser de escaneo de línea 3D ajusta el espesor del recubrimiento en tiempo real, lo que permite una detección precisa a nivel de micrones.

Detección del nivel de material del mezclador:Los sensores ultrasónicos/sensores capacitivos de teflón monitorean el nivel de líquido de la pulpa en tiempo real para evitar desbordamientos.

Control de cortadora:Los sensores fotoeléctricos de haz pasante detectan la precisión de corte de las láminas de electrodos para reducir el desperdicio de material.

|  |

| Sensor de medición de diámetro de cable CCD PDM/PDT Detección de corrección de desviación de serie】 | 【Sensor inductivo para detección de posición mecánica en el horno de la máquina de recubrimiento |

2. Proceso intermedio-final: Síntesis celular

Bobinado/Laminación:Los sensores ultrasónicos de doble hoja evitan la superposición de las láminas de electrodos, lo que mejora significativamente el rendimiento de la producción.

Monitoreo del nivel de la máquina de inyección de líquido:Los sensores capacitivos de nivel de tubería y los sensores fotoeléctricos de haz pasante garantizan un volumen de inyección de líquido preciso.

Detección de descarga del material de la batería:Los sensores de fibra óptica detectan con precisión la ubicación del material.

3. Proceso back-end: ensamblaje del PAQUETE

Inspección de soldadura de cubierta:Los sensores láser de escaneo de línea 3D identifican defectos de soldadura a una velocidad de escaneo de 400 mm/s.

Detección de la posición de la batería:Los sensores fotoeléctricos en miniatura y los sensores capacitivos ultradelgados logran una detección precisa de las posiciones de las baterías en las líneas de producción.

Detección de la posición de la caja de la batería:Los sensores inductivos y fotoeléctricos con clasificación IP67 proporcionan detección en tiempo real de la llegada del material.

|  |

| Sensor fotoeléctrico serie PSE-YC: detección de la posición de la caja de la batería | Sensor capacitivo ultrafino CE05 para inspección de producción de baterías |

Alta precisión:El sensor de desplazamiento láser tiene una resolución máxima de 1 μm y una precisión máxima de 10 μm, cumpliendo con los requisitos del proceso del nivel de 50 μm.

Fuerte estabilidad:Adaptable a varios entornos de temperatura (-25 °C ~ 70 °C) y diseño resistente a vibraciones, adecuado para entornos de líneas de producción hostiles.

Inteligente:La tecnología IO-Link permite la interconexión de datos y construye un sistema de trazabilidad de calidad digital.

Servicio de ciclo de vida completo:Respuesta 24 horas al día, 7 días a la semana, selección de modelos personalizados y soporte posventa.

Soluciones personalizadas:Lanbao ofrece soluciones de automatización integrales y confiables, que incluyen sensores, conectores industriales y productos de E/S, para abordar cualquier desafío de automatización que enfrente.

Hora de publicación: 28 de mayo de 2025