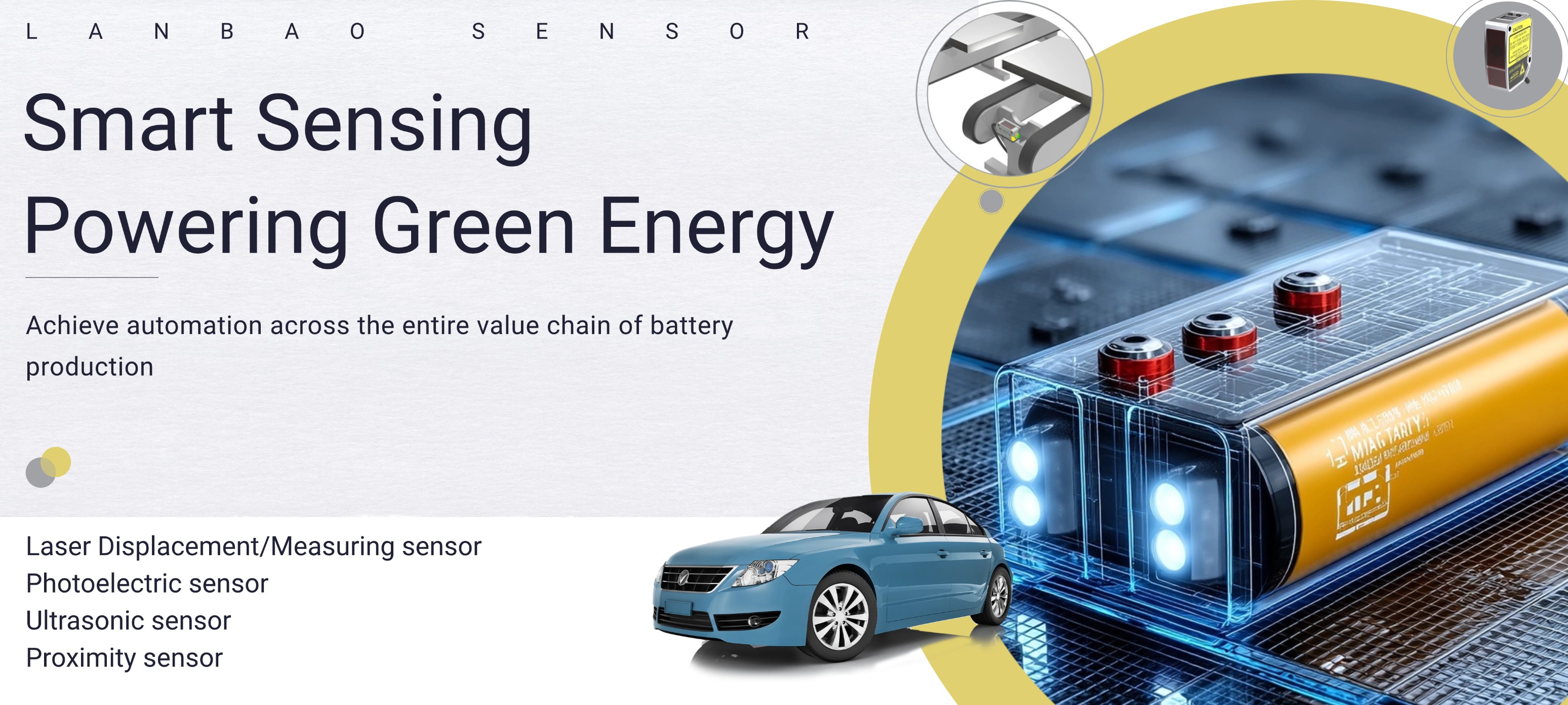

В условиях глобального энергетического перехода и достижения углеродной нейтральности, новые литий-ионные батареи стали основным источником питания для электромобилей, систем хранения энергии и интеллектуальных устройств. В ответ на острую потребность рынка в эффективном, безопасном и высокоточном производстве батарей, компания Shanghai Lanbao Sensing Technology Co., Ltd., используя свой 27-летний опыт в области промышленной автоматизации, предлагает комплексные интеллектуальные решения для производства литий-ионных батарей, продвигая отрасль к «интеллектуальному будущему производства».

Процесс производства литиевых батарей сложен и включает три основных этапа: начальный этап (подготовка электродов), промежуточный этап (синтез элементов) и заключительный этап (формование и сортировка). На каждом этапе предъявляются чрезвычайно высокие требования к точности, эффективности и стабильности. Традиционная модель производства сталкивается со следующими проблемами:

Коррекция сложных отклонений материалаВ процессе нанесения покрытия на электроды и нарезки могут возникать отклонения, влияющие на характеристики аккумуляторных элементов.

Низкая точность обнаруженияРучное обнаружение дефектов сварки, контроль уровня жидкости и т. д. неэффективны и чреваты пропуском проверок.

Высокие риски для безопасности:Для работы оборудования в условиях высоких температур и высокого давления необходим мониторинг в режиме реального времени.

Компания Lanbao Solutions:

С помощью фотоэлектрических датчиков, индуктивных датчиков, емкостных датчиков, лазерных датчиков перемещения, систем 3D-зрения и технологий промышленного Интернета вещей мы достигаем следующих результатов:

Коррекция отклонений материалаВысокоточная регулировка с точностью ±0,2 мм обеспечивает выравнивание электродной пластины.

Контроль качества сварки: Распознавание дефектов на уровне 1 мкм с вероятностью пропуска обнаружения <1%.

контроль уровня жидкостиБесконтактное ультразвуковое измерение предотвращает перелив электролита.

1. Начальный этап процесса: подготовка электрода

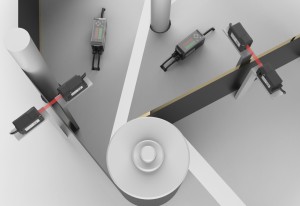

Коррекция отклонений в процессе нанесения покрытия:Серия лазерных датчиков с 3D-линейным сканированием позволяет регулировать толщину покрытия в режиме реального времени, обеспечивая обнаружение с точностью до микрона.

Обнаружение уровня материала в смесителе:Ультразвуковые датчики/тефлоновые емкостные датчики контролируют уровень жидкости в суспензии в режиме реального времени, предотвращая перелив.

Контроль процесса продольной резки:Фотоэлектрические датчики, работающие в режиме сквозного луча, определяют точность нарезки электродных листов, что позволяет сократить потери материала.

|  |

| 【Датчик измерения диаметра проволоки CCD PDM/PDT обнаружение коррекции отклонения серии】 | 【Индуктивный датчик для определения механического положения【 в печи машины для нанесения покрытия |

2. Промежуточный этап процесса: синтез клеток

Намотка/ламинирование:Двухслойные ультразвуковые датчики в виде ручки предотвращают перекрытие электродных слоев, что значительно повышает производительность.

Контроль уровня жидкости в инжекционной машине:Емкостные датчики на уровне трубопровода и фотоэлектрические датчики, работающие в режиме сквозного луча, обеспечивают точный объем впрыскиваемой жидкости.

Обнаружение разряда материала батареи:Волоконно-оптические датчики точно определяют место укладки материала.

3. Процесс обработки на заключительном этапе: сборка упаковки.

Контроль качества сварных швов:Лазерные датчики 3D-линейного сканирования позволяют выявлять дефекты сварки со скоростью сканирования 400 мм/с.

Определение положения батареи:Миниатюрные фотоэлектрические датчики и сверхтонкие емкостные датчики обеспечивают точное определение положения батарей на производственных линиях.

Определение положения корпуса батареи:Индуктивные и фотоэлектрические датчики со степенью защиты IP67 обеспечивают обнаружение поступления материала в режиме реального времени.

|  |

| 【Фотоэлектрический датчик серии PSE-YC: определение положения корпуса батареи】 | 【Ультратонкий емкостной датчик CE05 для контроля качества на производстве аккумуляторов】 |

Высокая точность:Лазерный датчик перемещения имеет максимальное разрешение 1 мкм и максимальную точность 10 мкм, что соответствует технологическим требованиям уровня 50 мкм.

Высокая стабильность:Адаптируется к различным температурным режимам (-25°C~70°C) и имеет виброустойчивую конструкцию, подходящую для работы в суровых условиях производственной линии.

Разумный:Технология IO-Link обеспечивает взаимосвязь данных и позволяет создать цифровую систему отслеживания качества.

Полный спектр услуг на протяжении всего жизненного цикла:Круглосуточное реагирование (7 дней в неделю, 24 часа в сутки), индивидуальный подбор модели и послепродажная поддержка.

Индивидуальные решения:Компания Lanbao предлагает комплексные и надежные решения для автоматизации, включая датчики, промышленные разъемы и устройства ввода-вывода, позволяющие решать любые задачи в области автоматизации.

Дата публикации: 28 мая 2025 г.