No setor de fabricação de semicondutores, o empilhamento anormal de chips é um problema grave de produção. O empilhamento inesperado de chips durante o processo de fabricação pode levar a danos nos equipamentos e falhas no processo, podendo também resultar no descarte em massa de produtos, causando perdas econômicas significativas para as empresas.

Com o aprimoramento contínuo dos processos de fabricação de semicondutores, as exigências de controle de qualidade durante a produção aumentam. Os sensores de deslocamento a laser, como uma tecnologia de medição sem contato e de alta precisão, oferecem uma solução eficaz para detectar anomalias no empilhamento de chips, graças à sua capacidade de detecção rápida e precisa.

Princípio de Detecção e Lógica de Julgamento de Anomalias

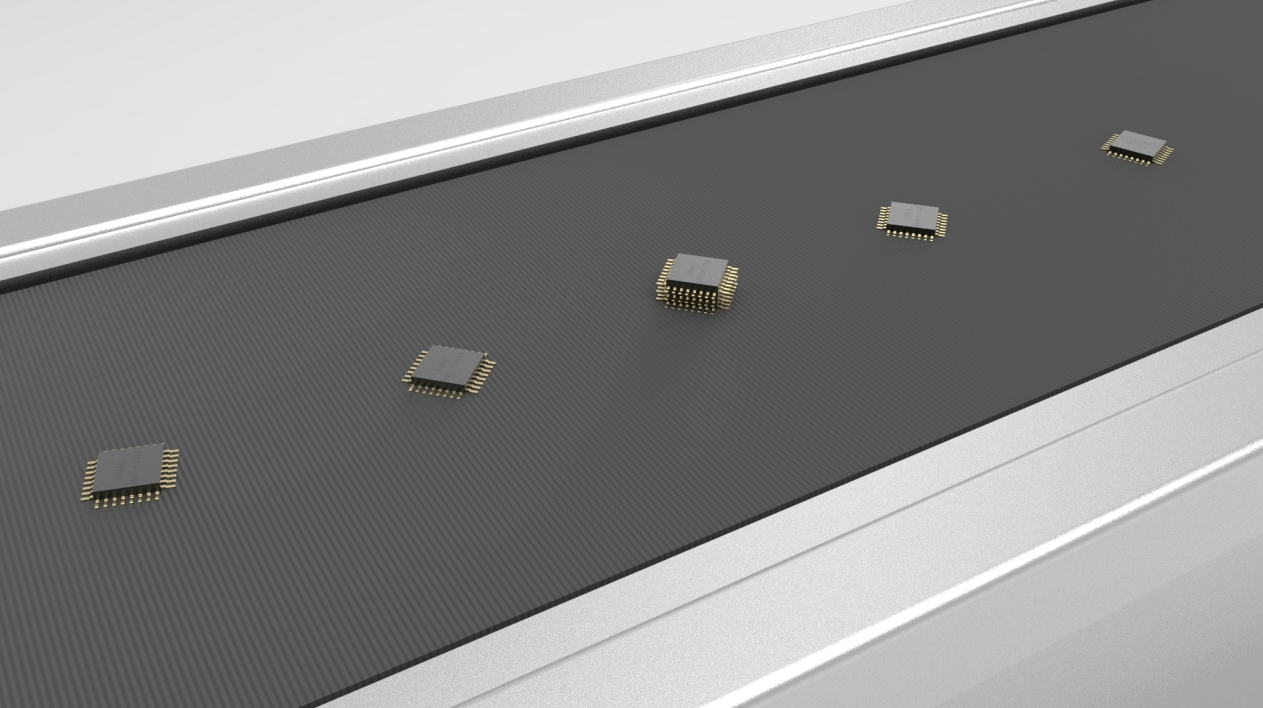

No processo de fabricação de semicondutores, os chips são normalmente colocados sobre substratos ou trilhas de transporte em uma disposição plana de camada única. Nesse momento, a altura da superfície do chip é um valor base predefinido, geralmente a soma da espessura do chip e da altura do substrato. Quando os chips são empilhados acidentalmente, a altura de sua superfície aumenta significativamente. Essa alteração fornece uma base crucial para a detecção de anomalias de empilhamento.

Detecção de empilhamento em trilhos de transporte

As trilhas de transporte são canais críticos para a movimentação de chips durante o processo de fabricação. No entanto, os chips podem se acumular nas trilhas devido à adsorção eletrostática ou a falhas mecânicas durante o transporte, causando bloqueios. Esses bloqueios podem não apenas interromper o fluxo de produção, mas também danificar os chips.

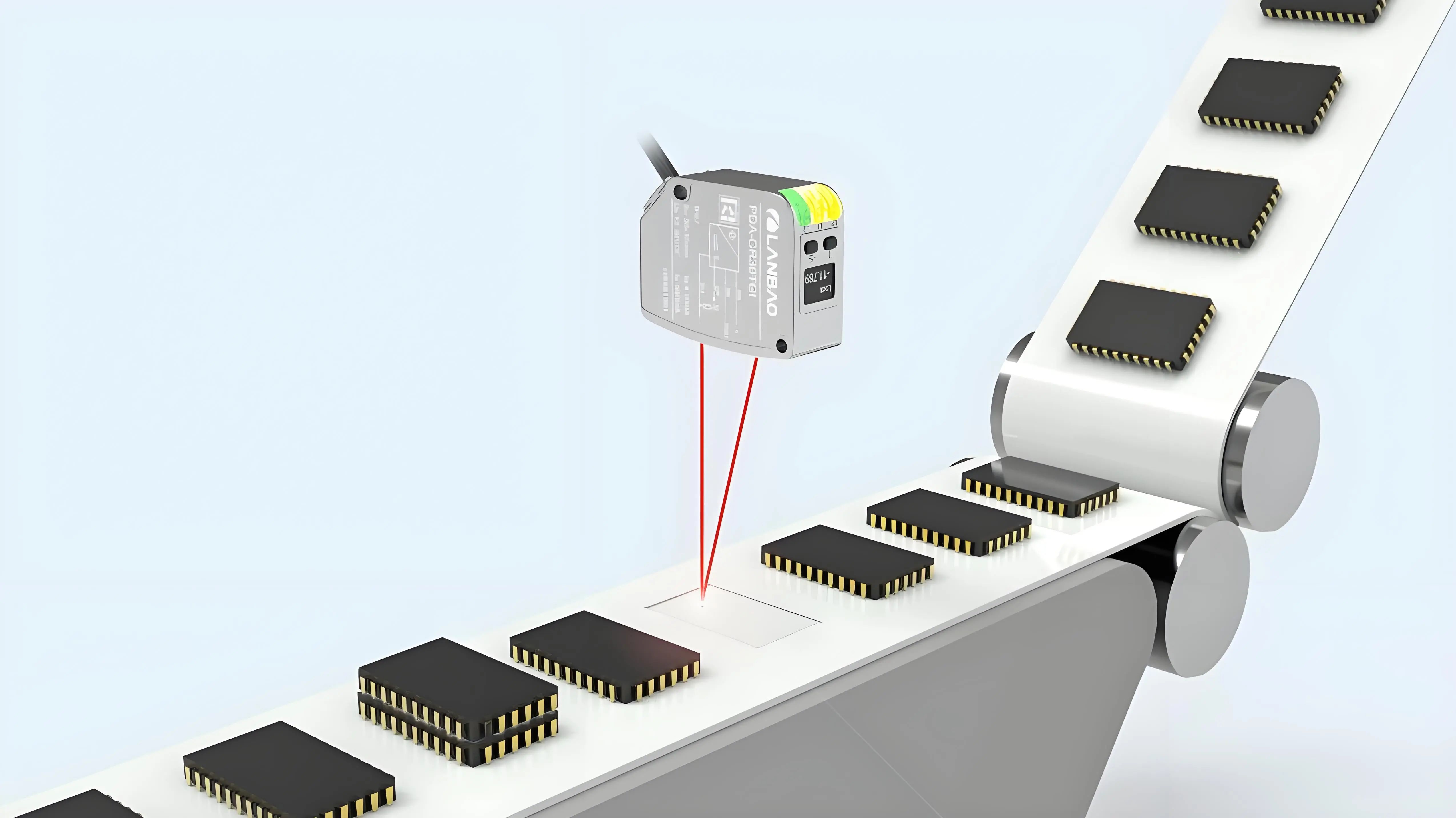

Para monitorar o fluxo desimpedido das vias de transporte, sensores de deslocamento a laser podem ser instalados acima das vias para escanear a altura da seção transversal. Se a altura de uma área localizada for anormal (por exemplo, maior ou menor que a espessura de uma única camada de chips), os sensores a identificarão como um bloqueio de empilhamento e acionarão um mecanismo de alarme para notificar os operadores e permitir a resolução imediata do problema, garantindo um fluxo de produção contínuo.

Processo de Detecção

Os sensores de deslocamento a laser da Lanbao medem com precisão a altura de superfícies-alvo emitindo um feixe de laser, recebendo o sinal refletido e utilizando o método de triangulação.

O sensor está alinhado verticalmente com a área de detecção do chip, emitindo continuamente um laser e recebendo o sinal refletido. Durante o transporte do chip, o sensor pode adquirir informações de altura da superfície em tempo real.

O sensor utiliza um algoritmo interno para calcular o valor da altura da superfície do chip a partir do sinal refletido adquirido. Para atender às demandas de transferência em alta velocidade das linhas de produção de semicondutores, isso exige que o sensor possua alta precisão e alta frequência de amostragem.

É definida uma faixa de variação de altura permitida, tipicamente ±30 µm a partir da altura da linha de base. Se o valor medido exceder essa faixa limite, considera-se que se trata de uma anomalia de empilhamento. Essa lógica de determinação de limite pode diferenciar eficazmente entre chips de camada única normais e chips empilhados.

Ao detectar uma anomalia no empilhamento, o sensor aciona um alarme sonoro e visual e, simultaneamente, ativa um braço robótico para remover a área afetada ou interrompe a linha de produção para evitar o agravamento da situação. Esse mecanismo de resposta rápida minimiza ao máximo as perdas causadas por anomalias no empilhamento.

A detecção em tempo real e de alta precisão de anomalias no empilhamento de chips, utilizando sensores de deslocamento a laser, pode melhorar significativamente a confiabilidade e o rendimento das linhas de produção de semicondutores. Com os avanços tecnológicos contínuos, os sensores de deslocamento a laser desempenharão um papel ainda mais importante na fabricação de semicondutores, fornecendo um forte suporte para o desenvolvimento sustentável do setor.

Data da publicação: 25 de março de 2025