W sektorze produkcji półprzewodników nieprawidłowe układanie chipów stanowi poważny problem produkcyjny. Nieoczekiwane układanie chipów w stosy w trakcie procesu produkcyjnego może prowadzić do uszkodzeń sprzętu i awarii procesów, a także do masowego złomowania produktów, powodując znaczne straty ekonomiczne dla przedsiębiorstw.

Wraz z ciągłym udoskonalaniem procesów produkcji półprzewodników, rosną wymagania dotyczące kontroli jakości podczas produkcji. Laserowe czujniki przemieszczenia, jako bezkontaktowa, wysoce precyzyjna technologia pomiarowa, stanowią skuteczne rozwiązanie w zakresie wykrywania nieprawidłowości w ułożeniu układów scalonych dzięki swoim szybkim i dokładnym możliwościom detekcji.

Zasada wykrywania i logika oceny anomalii

W procesie produkcji półprzewodników, układy scalone są zazwyczaj umieszczane na nośnikach lub ścieżkach transportowych w układzie jednowarstwowym, płaskim. W tym momencie wysokość powierzchni układu scalonego jest ustaloną wartością bazową, zazwyczaj sumą grubości układu scalonego i wysokości nośnika. W przypadku przypadkowego ułożenia układów scalonych, wysokość ich powierzchni znacznie wzrasta. Ta zmiana stanowi kluczową podstawę do wykrywania nieprawidłowości w ułożeniu.

Wykrywanie ułożenia torów transportowych

Tory transportowe są kluczowymi kanałami dla transportu chipów w procesie produkcyjnym. Jednakże, chipy mogą gromadzić się na torach z powodu adsorpcji elektrostatycznej lub usterek mechanicznych podczas transportu, co prowadzi do ich zablokowania. Takie zablokowania mogą nie tylko zakłócić proces produkcji, ale także uszkodzić chipy.

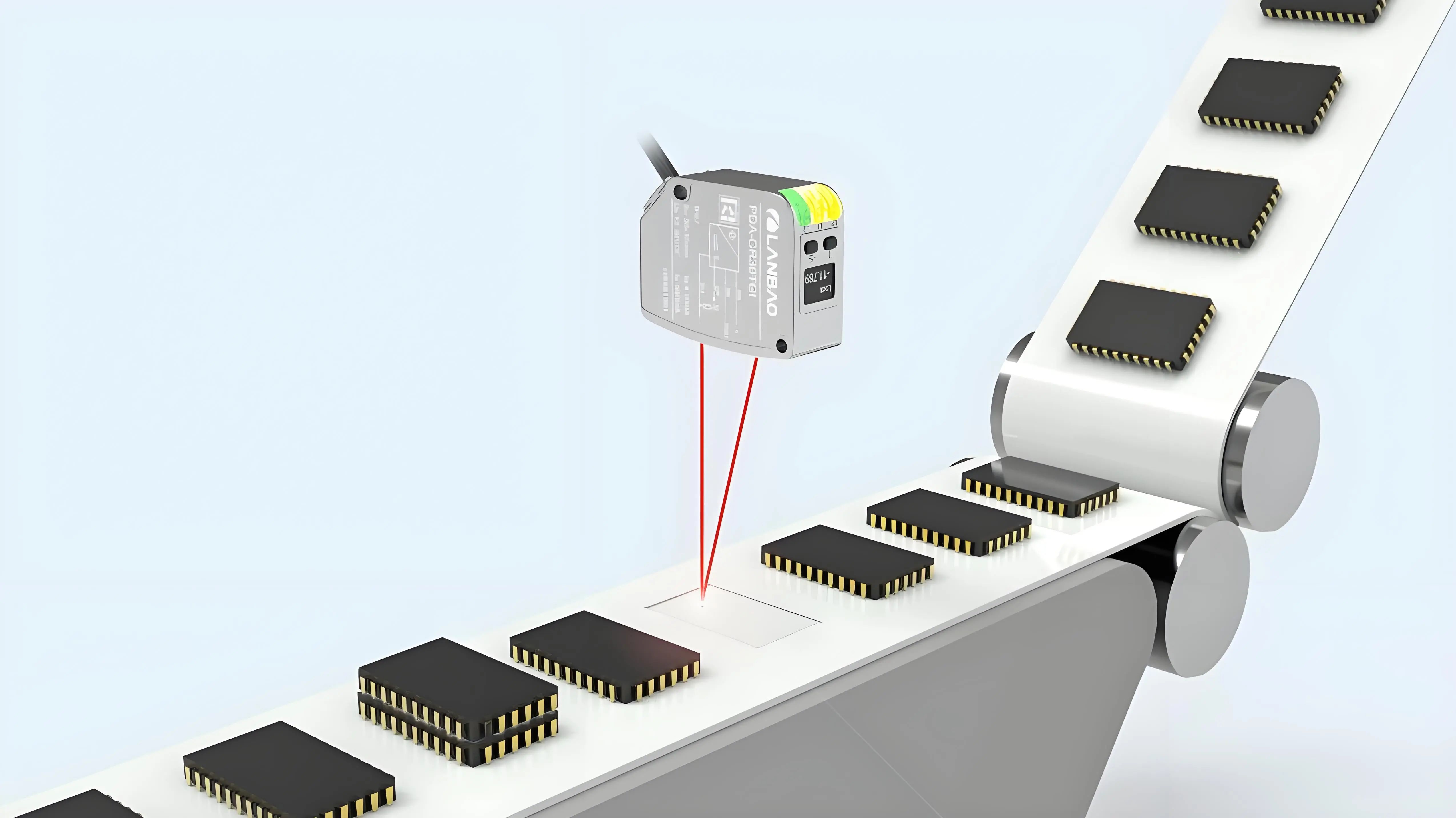

Aby monitorować swobodny przepływ torów transportowych, nad torami można umieścić laserowe czujniki przemieszczenia, które skanują wysokość przekroju poprzecznego toru. Jeśli wysokość zlokalizowanego obszaru jest nietypowa (np. wyższa lub niższa niż grubość pojedynczej warstwy chipów), czujniki uznają to za blokadę składowania i uruchomią mechanizm alarmowy, aby powiadomić operatorów o konieczności terminowego zajęcia się sprawą, zapewniając płynny przepływ produkcji.

Proces wykrywania

Czujniki przemieszczenia laserowego Lanbao precyzyjnie mierzą wysokość powierzchni docelowych poprzez emisję wiązki laserowej, odbiór odbitego sygnału i wykorzystanie metody triangulacji.

Czujnik jest ustawiony pionowo względem obszaru detekcji chipa, emitując w sposób ciągły wiązkę laserową i odbierając odbity sygnał. Podczas transportu chipa czujnik może zbierać informacje o wysokości powierzchni w czasie rzeczywistym.

Czujnik wykorzystuje wewnętrzny algorytm do obliczania wartości wysokości powierzchni chipa na podstawie zarejestrowanego sygnału odbitego. Aby sprostać wymaganiom szybkiego przesyłu danych na liniach produkcyjnych półprzewodników, czujnik musi charakteryzować się zarówno wysoką precyzją, jak i wysoką częstotliwością próbkowania.

Ustawiono dopuszczalny zakres wahań wysokości, zazwyczaj ±30 µm od wysokości bazowej. Jeśli zmierzona wartość przekracza ten próg, uznaje się to za anomalię w ułożeniu warstw. Ta logika określania progu pozwala skutecznie odróżnić zwykłe układy scalone jednowarstwowe od układów scalonych.

W przypadku wykrycia nieprawidłowości w układaniu, czujnik uruchamia alarm dźwiękowy i wizualny, a jednocześnie aktywuje ramię robota w celu usunięcia nieprawidłowości lub zatrzymuje linię produkcyjną, aby zapobiec dalszemu pogarszaniu się sytuacji. Ten mechanizm szybkiej reakcji w największym stopniu minimalizuje straty spowodowane nieprawidłowościami w układaniu.

Precyzyjne wykrywanie nieprawidłowości w ułożeniu układów scalonych w czasie rzeczywistym za pomocą laserowych czujników przemieszczenia może znacząco poprawić niezawodność i wydajność linii produkcyjnych półprzewodników. Dzięki ciągłemu postępowi technologicznemu, laserowe czujniki przemieszczenia będą odgrywać jeszcze większą rolę w produkcji półprzewodników, stanowiąc istotne wsparcie dla zrównoważonego rozwoju branży.

Czas publikacji: 25 marca 2025 r.