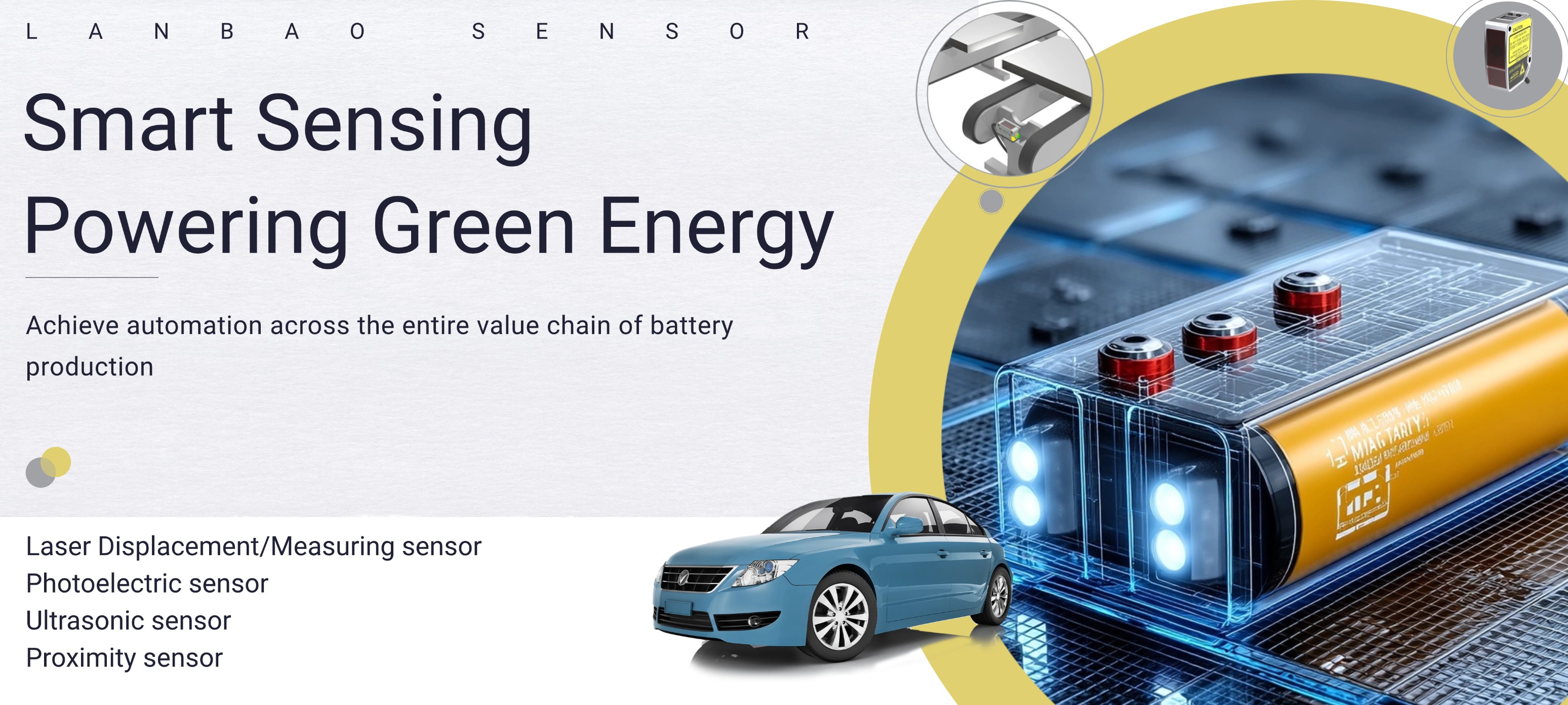

Kierując się globalną transformacją energetyczną i celami neutralności węglowej, nowe baterie litowe stały się podstawowym źródłem zasilania pojazdów elektrycznych, systemów magazynowania energii i urządzeń inteligentnych. W odpowiedzi na pilne zapotrzebowanie rynku na wydajną, bezpieczną i precyzyjną produkcję baterii, firma Shanghai Lanbao Sensing Technology Co., Ltd., wykorzystując swoje 27-letnie doświadczenie w automatyce przemysłowej, dostarcza kompleksowe, inteligentne rozwiązania w zakresie produkcji baterii litowych, napędzając branżę w kierunku „Inteligentnej Przyszłości Produkcji”.

Proces produkcji baterii litowych jest złożony i obejmuje trzy główne etapy: fazę wstępną (przygotowanie elektrod), fazę środkową (synteza ogniw) oraz fazę końcową (formowanie i sortowanie). Każdy etap wiąże się z niezwykle wysokimi wymaganiami dotyczącymi precyzji, wydajności i powtarzalności. Tradycyjny model produkcji wiąże się z następującymi wyzwaniami:

Trudna korekta odchylenia materiału:Podczas powlekania i rozcinania elektrod mogą wystąpić odchylenia, które mają wpływ na wydajność ogniw baterii.

Niska dokładność wykrywania:Ręczne wykrywanie wad spawalniczych, kontrola poziomu cieczy itp. jest nieefektywne i podatne na pominięcie kontroli.

Wysokie ryzyko bezpieczeństwa:Monitorowanie w czasie rzeczywistym jest wymagane w przypadku urządzeń pracujących w środowiskach o wysokiej temperaturze i wysokim ciśnieniu.

Rozwiązania Lanbao:

Dzięki czujnikom fotoelektrycznym, czujnikom indukcyjnym, czujnikom pojemnościowym, laserowym czujnikom przemieszczenia, systemom wizyjnym 3D i technologiom przemysłowego Internetu rzeczy osiągamy:

Korekta odchylenia materiału:Wysoka precyzja pomiaru ±0,2 mm gwarantuje prawidłowe ustawienie arkusza elektrody.

Kontrola spawania:Rozpoznawanie defektów na poziomie 1 μm ze współczynnikiem niewykrycia <1%.

Monitorowanie poziomu cieczy:Bezkontaktowe wykrywanie ultradźwiękowe zapobiega przelaniu się elektrolitu.

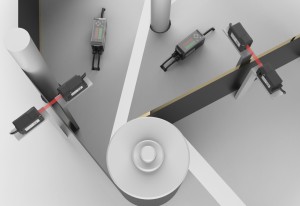

1. Proces front-end: przygotowanie elektrod

Korekta odchylenia powłoki:Seria czujników laserowych skanujących linię 3D reguluje grubość powłoki w czasie rzeczywistym, umożliwiając wykrywanie z dokładnością do mikronów.

Wykrywanie poziomu materiału w mieszalniku:Czujniki ultradźwiękowe/pojemnościowe czujniki teflonowe monitorują poziom cieczy w szlamie w czasie rzeczywistym, aby zapobiec przepełnieniu.

Sterowanie slitterem:Czujniki fotoelektryczne typu przelotowego wykrywają dokładność cięcia arkuszy elektrod, co pozwala ograniczyć straty materiału.

|  |

| 【Czujnik pomiaru średnicy drutu CCD PDM/PDT wykrywanie korekcji odchyleń szeregowych】 | 【Czujnik indukcyjny do wykrywania położenia mechanicznego w piecu maszyny powlekającej |

2. Proces środkowy: Synteza komórek

Nawijanie/Laminowanie:Dwuarkuszowe czujniki ultradźwiękowe zapobiegają nakładaniu się arkuszy elektrod, co znacznie zwiększa wydajność produkcji.

Monitorowanie poziomu cieczy w maszynie do wtrysku:Pojemnościowe czujniki poziomu w rurociągu i czujniki fotoelektryczne typu przelotowego zapewniają precyzyjną objętość wtryskiwanej cieczy.

Wykrywanie rozładowania materiału baterii:Czujniki światłowodowe precyzyjnie wykrywają umiejscowienie materiału.

3. Proces zaplecza: montaż pakietu PACK

Kontrola spoin pokrywy:Trójwymiarowe czujniki laserowe skanujące linie identyfikują wady spawalnicze z prędkością skanowania 400 mm/s.

Wykrywanie położenia akumulatora:Miniaturowe czujniki fotoelektryczne i ultracienkie czujniki pojemnościowe umożliwiają precyzyjne wykrywanie położenia akumulatorów na liniach produkcyjnych.

Wykrywanie położenia obudowy baterii:Czujniki indukcyjne i czujniki fotoelektryczne o stopniu ochrony IP67 umożliwiają wykrywanie przybycia materiału w czasie rzeczywistym.

|  |

| 【Czujnik fotoelektryczny serii PSE-YC: wykrywanie położenia obudowy baterii】 | 【Ultracienki czujnik pojemnościowy CE05 do kontroli produkcji akumulatorów】 |

Wysoka precyzja:Czujnik przemieszczenia laserowego charakteryzuje się maksymalną rozdzielczością 1 μm i maksymalną dokładnością 10 μm, spełniając tym samym wymagania procesowe na poziomie 50 μm.

Wysoka stabilność:Przystosowany do różnych temperatur otoczenia (-25°C~70°C) i odporny na wibracje, nadaje się do trudnych warunków panujących na liniach produkcyjnych.

Inteligentny:Technologia IO-Link umożliwia wymianę danych i tworzy cyfrowy system śledzenia jakości.

Pełny cykl obsługi:Reakcja w ciągu 24 godzin, wybór modelu dostosowanego do indywidualnych potrzeb i wsparcie posprzedażowe.

Rozwiązania dostosowane do potrzeb:Firma Lanbao oferuje kompleksowe i niezawodne rozwiązania z zakresu automatyzacji, obejmujące czujniki, złącza przemysłowe i produkty wejścia/wyjścia, które pomogą Ci sprostać wszelkim wyzwaniom w zakresie automatyzacji.

Czas publikacji: 28 maja 2025 r.