Pusvadītāju ražošanas nozarē anomāla mikroshēmu sakraušanās ir nopietna ražošanas problēma. Negaidīta mikroshēmu sakraušanās ražošanas procesa laikā var izraisīt iekārtu bojājumus un procesa kļūmes, kā arī masveida produktu utilizāciju, radot uzņēmumiem ievērojamus ekonomiskos zaudējumus.

Līdz ar pusvadītāju ražošanas procesu nepārtrauktu pilnveidošanu, ražošanas laikā tiek izvirzītas augstākas prasības kvalitātes kontrolei. Lāzera nobīdes sensori kā bezkontakta, augstas precizitātes mērīšanas tehnoloģija nodrošina efektīvu risinājumu mikroshēmu kraušanas anomāliju noteikšanai, pateicoties to ātrajām un precīzajām noteikšanas iespējām.

Atklāšanas princips un anomāliju sprieduma loģika

Pusvadītāju ražošanas procesā mikroshēmas parasti tiek novietotas uz nesējiem vai transporta sliedēm vienā slānī, plakanā izkārtojumā. Šajā laikā mikroshēmas virsmas augstums ir iepriekš iestatīta bāzes vērtība, parasti mikroshēmas biezuma un nesēja augstuma summa. Ja mikroshēmas nejauši tiek sakrautas, to virsmas augstums ievērojami palielinās. Šīs izmaiņas nodrošina būtisku pamatu sakraušanas anomāliju noteikšanai.

Transporta sliežu kraušanas noteikšana

Transporta sliedes ir kritiski svarīgi kanāli mikroshēmu kustībai ražošanas procesā. Tomēr skaidas var uzkrāties uz sliedēm elektrostatiskās adsorbcijas vai mehānisku bojājumu dēļ transportēšanas laikā, izraisot sliežu aizsprostojumus. Šādi aizsprostojumi var ne tikai pārtraukt ražošanas plūsmu, bet arī sabojāt mikroshēmas.

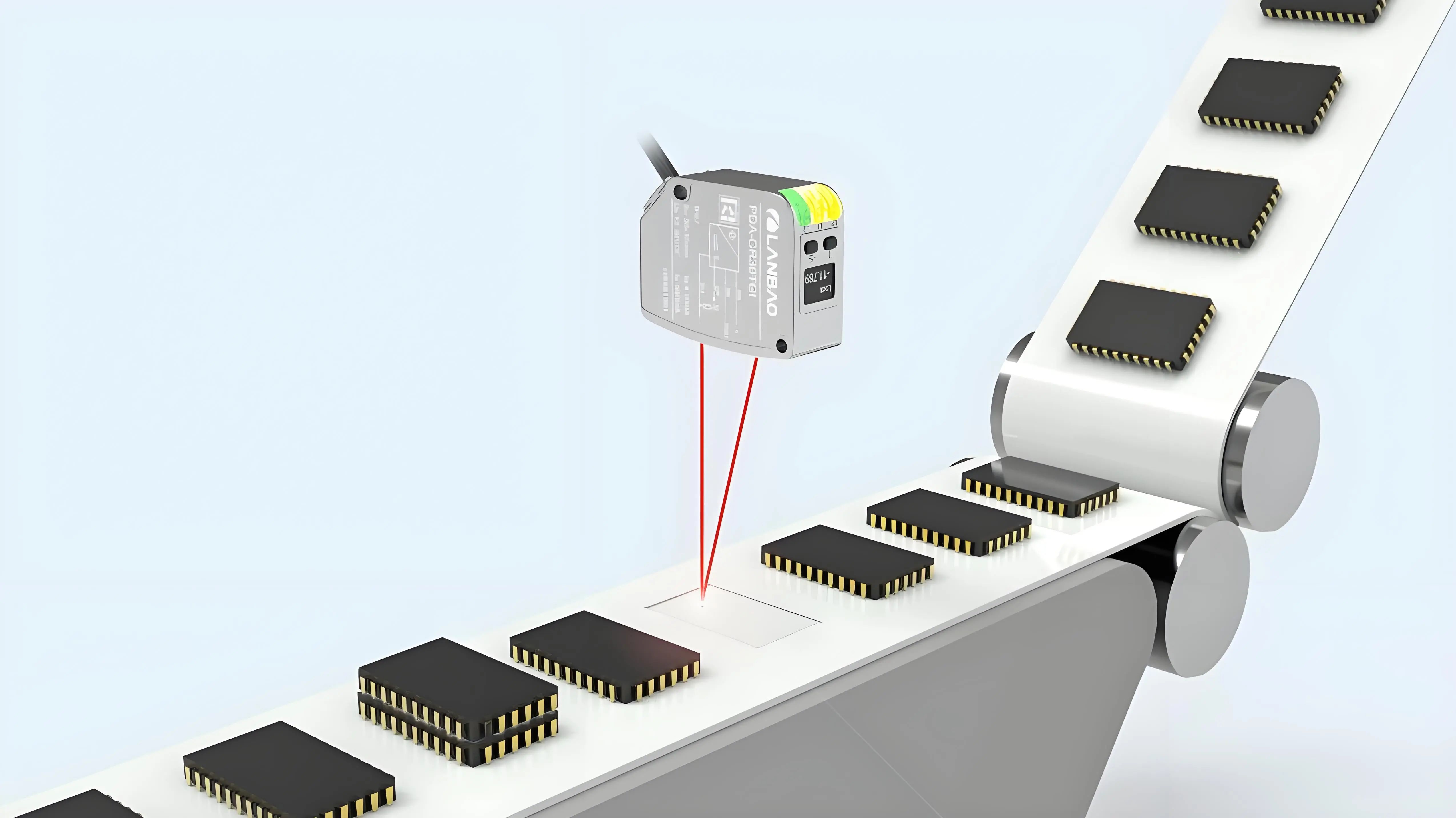

Lai uzraudzītu netraucētu transporta sliežu plūsmu, virs sliedēm var izvietot lāzera pārvietojuma sensorus, lai skenētu sliežu šķērsgriezuma augstumu. Ja lokalizētas zonas augstums ir neparasts (piemēram, augstāks vai zemāks par viena skaidu slāņa biezumu), sensori to noteiks kā kraušanas aizsprostojumu un iedarbinās trauksmes mehānismu, lai informētu operatorus par savlaicīgu apstrādi, nodrošinot vienmērīgu ražošanas plūsmu.

Atklāšanas process

Lanbao lāzera nobīdes sensori precīzi mēra mērķa virsmu augstumu, izstarojot lāzera staru, uztverot atstaroto signālu un izmantojot triangulācijas metodi.

Sensors ir vertikāli izlīdzināts ar mikroshēmas noteikšanas zonu, nepārtraukti izstarojot lāzera staru un uztverot atstaroto signālu. Mikroshēmas transportēšanas laikā sensors var iegūt reāllaika informāciju par virsmas augstumu.

Sensors izmanto iekšēju algoritmu, lai aprēķinātu mikroshēmas virsmas augstuma vērtību no iegūtā atstarotā signāla. Lai apmierinātu pusvadītāju ražošanas līniju ātrgaitas pārsūtīšanas prasības, sensoram ir jābūt gan augstai precizitātei, gan augstai paraugu ņemšanas frekvencei.

Tiek iestatīts pieļaujamais augstuma izmaiņu diapazons, parasti ±30 µm no bāzes augstuma. Ja izmērītā vērtība pārsniedz šo sliekšņa diapazonu, tā tiek uzskatīta par sakraušanas anomāliju. Šī sliekšņa noteikšanas loģika var efektīvi atšķirt parastas viena slāņa mikroshēmas no sakrautām mikroshēmām.

Konstatējot kraušanas anomāliju, sensors iedarbina skaņas un vizuālu trauksmi un vienlaikus aktivizē robotizētu roku, lai noņemtu anomālo vietu, vai aptur ražošanas līniju, lai novērstu situācijas turpmāku pasliktināšanos. Šis ātrās reaģēšanas mehānisms maksimāli samazina kraušanas anomāliju radītos zaudējumus.

Mikroshēmu kraušanas anomāliju noteikšana reāllaikā, augstas precizitātes veidā, izmantojot lāzera nobīdes sensorus, var ievērojami uzlabot pusvadītāju ražošanas līniju uzticamību un ražību. Līdz ar nepārtrauktu tehnoloģiju attīstību lāzera nobīdes sensoriem būs vēl lielāka loma pusvadītāju ražošanā, nodrošinot spēcīgu atbalstu nozares ilgtspējīgai attīstībai.

Publicēšanas laiks: 2025. gada 25. marts