Am Hallefleederproduktiounssecteur ass anormal Chipstapelung e seriéist Produktiounsproblem. Onerwaart Stapelung vu Chips während dem Produktiounsprozess kann zu Schied un der Ausrüstung a Prozessausfäll féieren, an och zu enger Masseverschrottung vu Produkter féieren, wat bedeitend wirtschaftlech Verloschter fir d'Entreprisen verursaacht.

Mat der kontinuéierlecher Verfeinerung vun den Hallefleederherstellungsprozesser ginn et méi héich Ufuerderungen un d'Qualitéitskontroll während der Produktioun. Laserverrécklungssensoren, als kontaktlos, héichpräzis Miesstechnologie, bidden eng effektiv Léisung fir d'Detektioun vun Chip-Stacking-Anomalien mat hire schnelle an präzise Detektiounsméiglechkeeten.

Detektiounsprinzip a Logik vun der Anomaliebeurdeelung

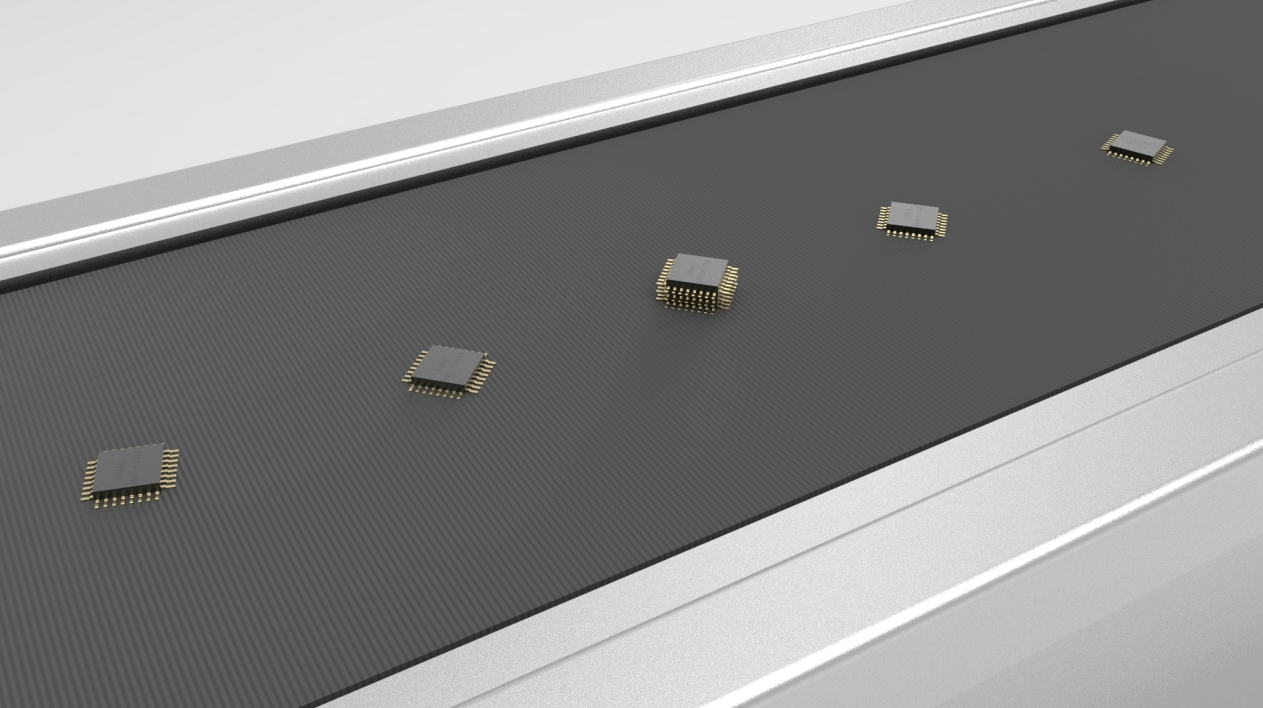

Am Hallefleederherstellungsprozess ginn Chips typescherweis op Träger oder Transportbunnen an enger eenzeger Schicht, flaacher Anordnung placéiert. Zu dësem Zäitpunkt ass d'Héicht vun der Chip-Uewerfläch e virdefinéierte Basiswäert, normalerweis d'Zomm vun der Chipdicke an der Trägerhéicht. Wann Chips zoufälleg gestapelt ginn, wäert hir Uewerflächenhéicht däitlech eropgoen. Dës Ännerung bitt eng entscheedend Basis fir d'Detektioun vun Stapelungsanomalien.

Detektioun vu Stapelung vun Transportbunnen

Transportbunne si kritesch Kanäl fir d'Beweegung vu Spanen während dem Produktiounsprozess. Wéinst elektrostatescher Adsorptioun oder mechanesche Feeler beim Transport kënne Spanen sech awer op de Schinne sammelen, wat zu Schinneblockaden féiere kann. Sou Blockaden kënnen net nëmmen de Produktiounsfloss ënnerbriechen, mä och d'Spanen beschiedegen.

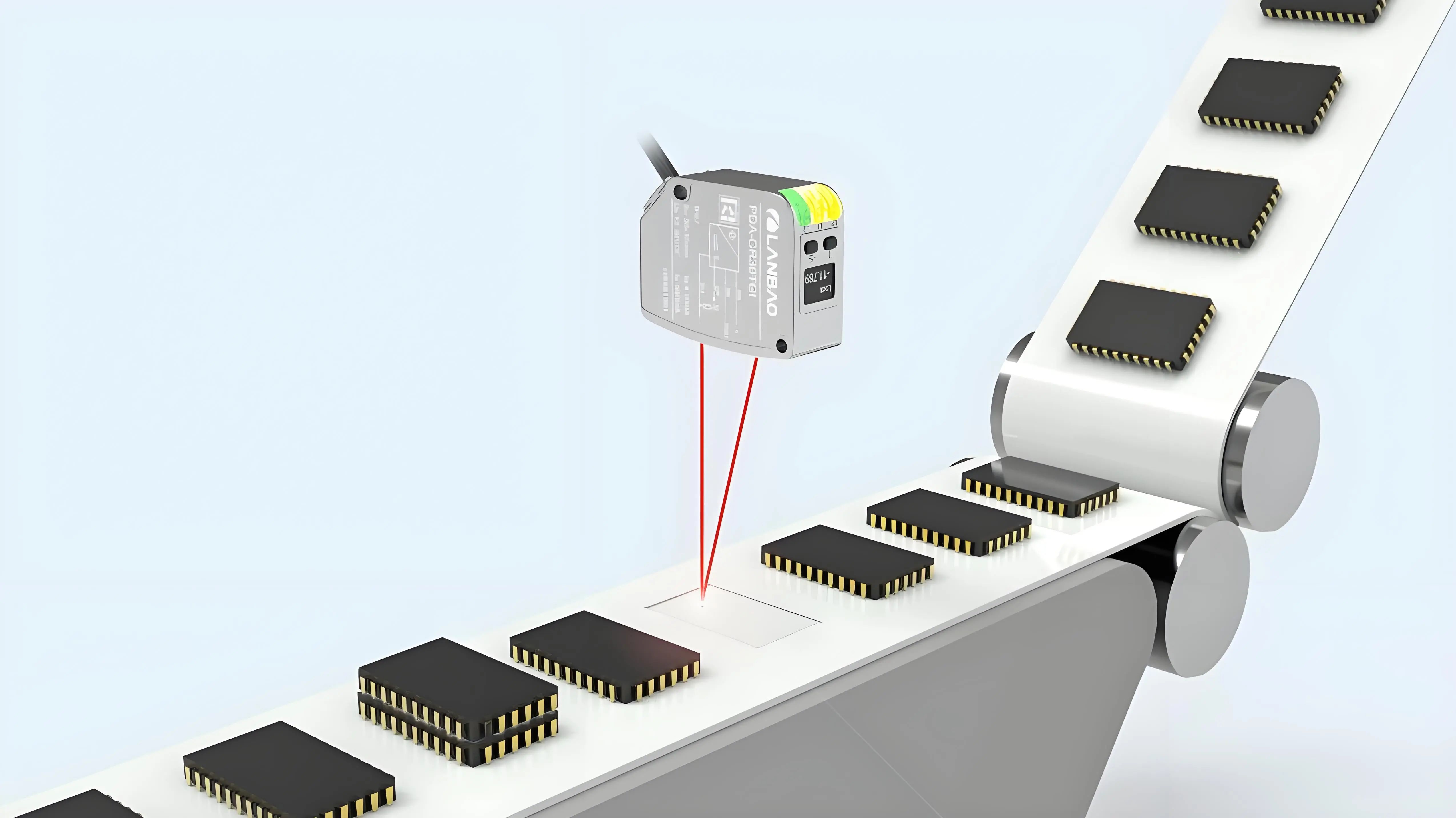

Fir den onbehënnerte Floss vun den Transportschinnen ze iwwerwaachen, kënne Laserverrécklungssensoren iwwer de Schinnen installéiert ginn, fir d'Héicht vum Schinnequerschnitt ze scannen. Wann d'Héicht vun engem lokaliséierte Beräich anormal ass (z.B. méi héich oder méi niddreg wéi d'Déckt vun enger eenzeger Schicht Spanen), bestëmmen d'Sensoren dat als Stapelblockade an ausléisen en Alarmmechanismus, deen d'Betreiber fir eng rechtzäiteg Behandlung informéiert, fir e reibungslosen Produktiounsoflaf ze garantéieren.

Detektiounsprozess

Lanbao Laserverrécklungssensore moossen d'Héicht vun den Zilflächen präzis andeems se e Laserstrahl ausstrahlen, dat reflektéiert Signal empfänken an d'Triangulatiounsmethod benotzen.

De Sensor ass vertikal mat der Chip-Detektiounsfläch ausgeriicht, emittéiert kontinuéierlech e Laser a empfängt dat reflektéiert Signal. Wärend dem Chiptransport kann de Sensor Echtzäitinformatiounen iwwer d'Uewerflächenhéicht kréien.

De Sensor benotzt en internen Algorithmus fir d'Héicht vum Chip-Uewerflächenwäert aus dem erfaasste reflektéierte Signal ze berechnen. Fir den Ufuerderunge vun der Héichgeschwindegkeetstransfer vun den Hallefleederproduktiounslinnen gerecht ze ginn, muss de Sensor souwuel eng héich Präzisioun wéi och eng héich Samplingfrequenz hunn.

Et gëtt e zulässege Héichtenvariatiounsberäich festgeluecht, typescherweis ±30 µm vun der Basishéicht. Wann de gemoossene Wäert dëse Schwellberäich iwwerschreit, gëtt et als eng Stapelungsanomalie festgestallt. Dës Schwellbestëmmungslogik kann effektiv tëscht normalen Eenzelschicht-Chips a gestapelte Chips ënnerscheeden.

Beim Detektioun vun enger Stapelstéierung léist de Sensor en akusteschen an visuellen Alarm aus a gläichzäiteg aktivéiert en Roboterarm fir déi anormal Plaz ze läschen oder pauséiert d'Produktiounslinn fir eng weider Verschlechterung vun der Situatioun ze verhënneren. Dëse Schnellreaktiounsmechanismus miniméiert Verloschter, déi duerch Stapelstéierunge verursaacht ginn, am gréissten Ausmooss.

Echtzäit-, héichpräzis Detektioun vun Chip-Stacking-Anomalien mat Hëllef vu Laser-Verrécklungssensoren kann d'Zouverlässegkeet an d'Ausbezuelung vun den Hallefleederproduktiounslinnen däitlech verbesseren. Mat kontinuéierlechen technologesche Fortschrëtter wäerten Laser-Verrécklungssensoren eng nach méi grouss Roll an der Hallefleederproduktioun spillen a staark d'nohalteg Entwécklung vun der Industrie ënnerstëtzen.

Zäitpunkt vun der Verëffentlechung: 25. Mäerz 2025