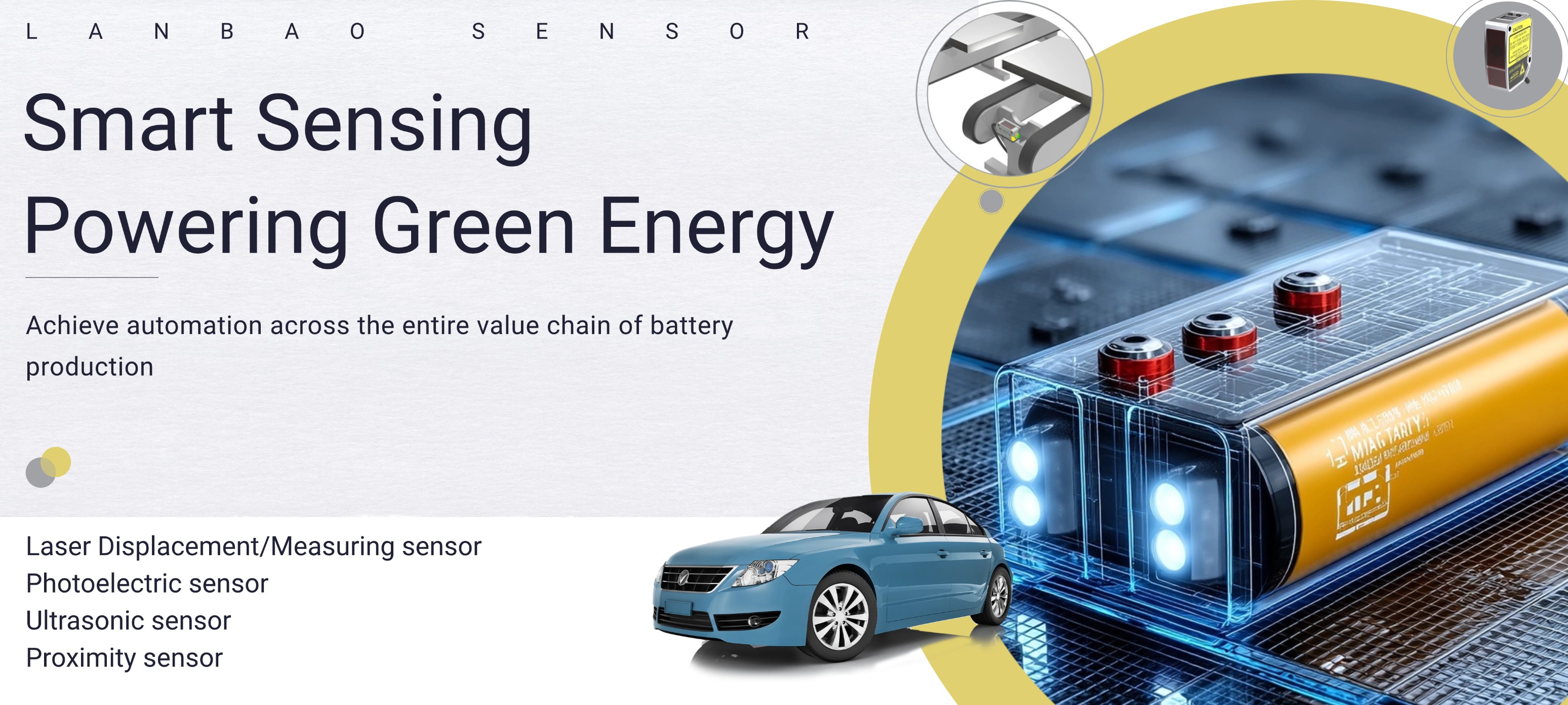

Sulla spinta della transizione energetica globale e degli obiettivi di neutralità carbonica, le batterie al litio di nuova generazione si sono affermate come fonte di energia principale per veicoli elettrici, sistemi di accumulo di energia e dispositivi intelligenti. In risposta all'urgente domanda del mercato di una produzione di batterie efficiente, sicura e ad alta precisione, Shanghai Lanbao Sensing Technology Co., Ltd., sfruttando i suoi 27 anni di esperienza nell'automazione industriale, offre soluzioni intelligenti complete per la produzione di batterie al litio, spingendo il settore verso un "futuro della produzione intelligente".

Il processo di produzione delle batterie al litio è complesso e comprende tre fasi principali: la fase iniziale (preparazione degli elettrodi), la fase intermedia (sintesi delle celle) e la fase finale (formazione e classificazione). Ogni fase presenta requisiti estremamente elevati in termini di precisione, efficienza e costanza. Il modello di produzione tradizionale si trova ad affrontare le seguenti sfide:

Correzione difficile della deviazione del materiale: Durante il rivestimento e il taglio degli elettrodi è probabile che si verifichino delle deviazioni, che influiscono sulle prestazioni delle celle della batteria.

Bassa precisione di rilevamento: Il rilevamento manuale dei difetti di saldatura, il controllo del livello del liquido, ecc., sono inefficienti e soggetti a ispezioni mancate.

Elevati rischi per la sicurezza:Per il funzionamento delle apparecchiature in ambienti ad alta temperatura e alta pressione è necessario un monitoraggio in tempo reale.

Soluzioni Lanbao:

Attraverso sensori fotoelettrici, sensori induttivi, sensori capacitivi, sensori di spostamento laser, sistemi di visione 3D e tecnologie IoT industriali, realizziamo:

Correzione della deviazione del materiale: La misurazione ad alta precisione di ±0,2 mm garantisce l'allineamento della lamiera degli elettrodi.

Ispezione della saldatura: Riconoscimento di difetti a livello di 1 μm con un tasso di rilevamento mancato <1%.

Monitoraggio del livello del liquido: Il rilevamento ultrasonico senza contatto impedisce il traboccamento dell'elettrolita.

1. Processo front-end: preparazione degli elettrodi

Correzione della deviazione del rivestimento:La serie di sensori laser a scansione lineare 3D regola lo spessore del rivestimento in tempo reale, consentendo un rilevamento preciso a livello di micron.

Rilevamento del livello del materiale del miscelatore:I sensori a ultrasuoni/sensori capacitivi in teflon monitorano in tempo reale il livello del liquido nella poltiglia per evitare traboccamenti.

Controllo della taglierina:I sensori fotoelettrici a fascio passante rilevano la precisione del taglio delle lamine degli elettrodi per ridurre gli sprechi di materiale.

2. Processo intermedio: sintesi cellulare

Avvolgimento/Laminazione:I sensori a penna ultrasonici a doppio foglio impediscono la sovrapposizione dei fogli degli elettrodi, migliorando significativamente la resa produttiva.

Monitoraggio del livello della macchina per iniezione di liquidi:I sensori capacitivi di livello delle condotte e i sensori fotoelettrici a sbarramento garantiscono un volume di iniezione del liquido preciso.

Rilevamento della scarica del materiale della batteria:I sensori in fibra ottica rilevano con precisione il posizionamento del materiale.

3. Processo back-end: assemblaggio PACK

Ispezione della saldatura di copertura:I sensori laser a scansione lineare 3D identificano i difetti di saldatura a una velocità di scansione di 400 mm/s.

Rilevamento della posizione della batteria:I sensori fotoelettrici miniaturizzati e i sensori capacitivi ultrasottili consentono di rilevare con precisione la posizione delle batterie sulle linee di produzione.

Rilevamento della posizione della custodia della batteria:I sensori induttivi e fotoelettrici con grado di protezione IP67 consentono il rilevamento in tempo reale dell'arrivo del materiale.

|  |

| 【Sensore fotoelettrico serie PSE-YC: rilevamento della posizione della custodia della batteria】 | 【Sensore capacitivo CE05 ultrasottile per l'ispezione della produzione di batterie】 |

Alta precisione:Il sensore di spostamento laser ha una risoluzione massima di 1 μm e una precisione massima di 10 μm, soddisfacendo i requisiti di processo del livello di 50 μm.

Forte stabilità:Adattabile a diverse temperature ambientali (-25°C~70°C) e con design resistente alle vibrazioni, adatto ad ambienti di produzione difficili.

Intelligente:La tecnologia IO-Link consente l'interconnessione dei dati e crea un sistema di tracciabilità della qualità digitale.

Servizio completo del ciclo di vita:Risposta 7×24 ore, selezione di modelli personalizzati e supporto post-vendita.

Soluzioni personalizzate:Lanbao fornisce soluzioni di automazione complete e affidabili, tra cui sensori, connettori industriali e prodotti I/O, per affrontare qualsiasi sfida di automazione.

Data di pubblicazione: 28-05-2025