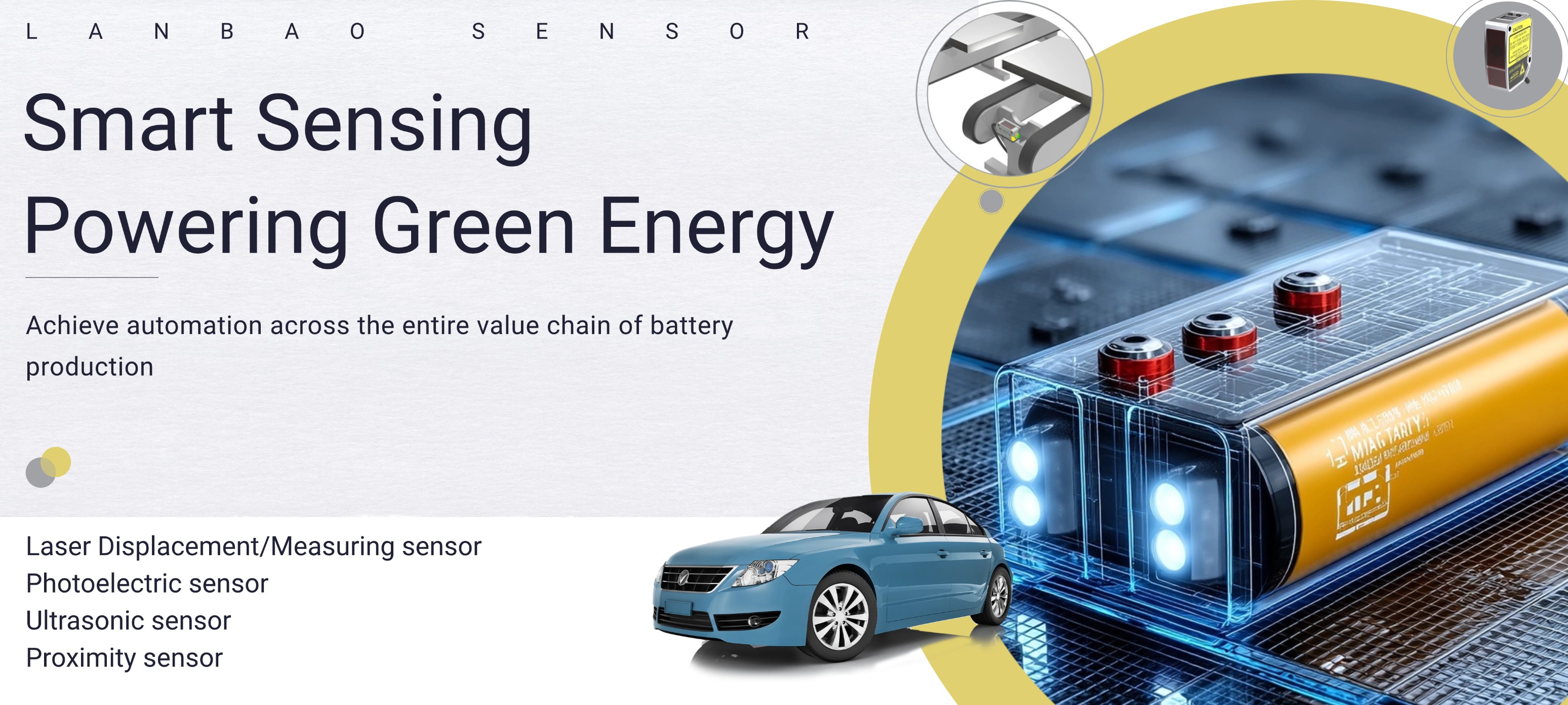

वैश्विक ऊर्जा परिवर्तन और कार्बन तटस्थता के लक्ष्यों से प्रेरित होकर, नई ऊर्जा वाली लिथियम बैटरियां इलेक्ट्रिक वाहनों, ऊर्जा भंडारण प्रणालियों और स्मार्ट उपकरणों के लिए मुख्य ऊर्जा स्रोत के रूप में उभरी हैं। कुशल, सुरक्षित और उच्च परिशुद्धता वाली बैटरी उत्पादन की बाजार की बढ़ती मांग को देखते हुए, शंघाई लानबाओ सेंसिंग टेक्नोलॉजी कंपनी लिमिटेड, औद्योगिक स्वचालन में अपने 27 वर्षों के अनुभव का लाभ उठाते हुए, लिथियम बैटरी निर्माण के लिए व्यापक बुद्धिमान समाधान प्रदान करती है, जिससे उद्योग "बुद्धिमान विनिर्माण भविष्य" की ओर अग्रसर हो रहा है।

लिथियम बैटरी की उत्पादन प्रक्रिया जटिल है, जिसमें तीन प्रमुख चरण शामिल हैं: फ्रंट-एंड (इलेक्ट्रोड तैयार करना), मिडिल-एंड (सेल संश्लेषण) और बैक-एंड (निर्माण और वर्गीकरण)। प्रत्येक चरण में सटीकता, दक्षता और स्थिरता की अत्यधिक उच्च आवश्यकताएं होती हैं। पारंपरिक उत्पादन मॉडल को निम्नलिखित चुनौतियों का सामना करना पड़ता है:

कठिन सामग्री विचलन सुधारइलेक्ट्रोड कोटिंग और स्लिटिंग के दौरान विचलन होने की संभावना रहती है, जिससे बैटरी सेल के प्रदर्शन पर असर पड़ता है।

कम पहचान सटीकतावेल्डिंग दोषों का मैन्युअल पता लगाना, तरल स्तर नियंत्रण आदि, अप्रभावी है और निरीक्षण छूटने की संभावना रहती है।

उच्च सुरक्षा जोखिम:उच्च तापमान और उच्च दबाव वाले वातावरण में उपकरणों के संचालन के लिए वास्तविक समय की निगरानी आवश्यक है।

लानबाओ सॉल्यूशंस:

फोटोइलेक्ट्रिक सेंसर, इंडक्टिव सेंसर, कैपेसिटिव सेंसर, लेजर रेंजिंग डिस्प्लेसमेंट सेंसर, 3डी विजन सिस्टम और औद्योगिक आईओटी प्रौद्योगिकियों के माध्यम से, हम निम्नलिखित हासिल करते हैं:

सामग्री विचलन सुधार±0.2 मिमी की उच्च परिशुद्धता माप से इलेक्ट्रोड शीट का संरेखण सुनिश्चित होता है।

वेल्डिंग निरीक्षण: 1% से कम की चूक दर के साथ 1μm स्तर के दोषों की पहचान।

तरल स्तर की निगरानी: गैर-संपर्क अल्ट्रासोनिक संवेदन इलेक्ट्रोलाइट के अतिप्रवाह को रोकता है।

1. प्रारंभिक प्रक्रिया: इलेक्ट्रोड की तैयारी

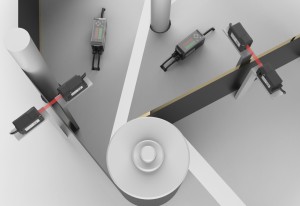

कोटर विचलन सुधार:3डी लाइन स्कैनिंग लेजर सेंसर श्रृंखला वास्तविक समय में कोटिंग की मोटाई को समायोजित करती है, जिससे माइक्रोन स्तर की सटीक पहचान संभव हो पाती है।

मिक्सर सामग्री स्तर का पता लगाना:अतिप्रवाह को रोकने के लिए अल्ट्रासोनिक सेंसर/टेफ्लॉन कैपेसिटिव सेंसर वास्तविक समय में घोल के तरल स्तर की निगरानी करते हैं।

स्लिट्टर नियंत्रण:थ्रू-बीम फोटोइलेक्ट्रिक सेंसर इलेक्ट्रोड शीट की स्लिटिंग सटीकता का पता लगाकर सामग्री की बर्बादी को कम करते हैं।

|  |

| 【सीसीडी तार व्यास मापन सेंसर पीडीएम/पीडीटी】 श्रृंखला विचलन सुधार पहचान】 | 【यांत्रिक स्थिति का पता लगाने के लिए प्रेरक सेंसर【 कोटिंग मशीन ओवन में |

2. मध्य-अंत प्रक्रिया: कोशिका संश्लेषण

वाइंडिंग/लेमिनेशन:दोहरी शीट वाले अल्ट्रासोनिक पेन सेंसर इलेक्ट्रोड शीट के ओवरलैप को रोकते हैं, जिससे उत्पादन क्षमता में काफी सुधार होता है।

तरल इंजेक्शन मशीन स्तर निगरानी:पाइपलाइन स्तर के कैपेसिटिव सेंसर और थ्रू-बीम फोटोइलेक्ट्रिक सेंसर सटीक तरल इंजेक्शन मात्रा सुनिश्चित करते हैं।

बैटरी सामग्री डिस्चार्ज का पता लगाना:फाइबर ऑप्टिक सेंसर सामग्री की स्थिति का सटीक पता लगाते हैं।

3. बैक-एंड प्रक्रिया: पैक असेंबली

कवर वेल्डिंग निरीक्षण:3डी लाइन स्कैनिंग लेजर सेंसर 400 मिमी/सेकंड की स्कैनिंग गति से वेल्डिंग दोषों की पहचान करते हैं।

बैटरी की स्थिति का पता लगाना:लघु फोटोइलेक्ट्रिक सेंसर और अति-पतले कैपेसिटिव सेंसर उत्पादन लाइनों पर बैटरी की स्थिति का सटीक पता लगाने में सक्षम हैं।

बैटरी केस की स्थिति का पता लगाना:IP67 रेटिंग वाले प्रेरक सेंसर और फोटोइलेक्ट्रिक सेंसर सामग्री के आगमन का वास्तविक समय में पता लगाने की सुविधा प्रदान करते हैं।

|  |

| 【फोटोइलेक्ट्रिक सेंसर PSE-YC सीरीज: बैटरी केस की स्थिति का पता लगाना】 | 【बैटरी उत्पादन निरीक्षण के लिए अति पतला CE05 कैपेसिटिव सेंसर】 |

उच्चा परिशुद्धि:लेजर विस्थापन सेंसर का अधिकतम रिज़ॉल्यूशन 1μm और अधिकतम सटीकता 10μm है, जो 50μm स्तर की प्रक्रिया आवश्यकताओं को पूरा करता है।

मजबूत स्थिरता:विभिन्न तापमान वातावरणों (-25°C~70°C) के अनुकूल और कंपन-प्रतिरोधी डिजाइन के साथ, यह कठोर उत्पादन लाइन वातावरण के लिए उपयुक्त है।

बुद्धिमान:IO-Link तकनीक डेटा इंटरकनेक्शन को सक्षम बनाती है और एक डिजिटल गुणवत्ता ट्रेसिबिलिटी सिस्टम का निर्माण करती है।

संपूर्ण जीवनचक्र सेवा:7×24 घंटे की त्वरित प्रतिक्रिया, अनुकूलित मॉडल चयन और बिक्री के बाद सहायता।

अनुकूलित समाधान:लान्बाओ व्यापक और विश्वसनीय स्वचालन समाधान प्रदान करता है, जिसमें सेंसर, औद्योगिक कनेक्टर और आई/ओ उत्पाद शामिल हैं, ताकि आपके सामने आने वाली किसी भी स्वचालन संबंधी चुनौतियों का समाधान किया जा सके।

पोस्ट करने का समय: 28 मई 2025