Puolijohdevalmistuksessa epänormaali sirujen pinoaminen on vakava tuotanto-ongelma. Odottamaton sirujen pinoaminen valmistusprosessin aikana voi johtaa laitevaurioihin ja prosessien toimintahäiriöihin, ja se voi myös johtaa tuotteiden massaromutukseen, mikä aiheuttaa yrityksille merkittäviä taloudellisia tappioita.

Puolijohteiden valmistusprosessien jatkuvan kehittymisen myötä tuotannon laadunvalvonnalle asetetaan entistä korkeampia vaatimuksia. Lasersiirtymäanturit, kosketuksettomat ja erittäin tarkat mittausteknologiat, tarjoavat tehokkaan ratkaisun sirujen pinoamisen poikkeavuuksien havaitsemiseen nopean ja tarkan havaitsemiskykynsä ansiosta.

Havaitsemisperiaate ja poikkeavuuksien arviointilogiikka

Puolijohteiden valmistusprosessissa sirut asetetaan tyypillisesti kantoaalloille tai kuljetuskiskoille yhteen kerrokseen, tasaisesti. Tällöin sirun pinnan korkeus on ennalta asetettu perusarvo, yleensä sirun paksuuden ja kantoaallon korkeuden summa. Kun sirut pinotaan vahingossa, niiden pinnan korkeus kasvaa merkittävästi. Tämä muutos tarjoaa ratkaisevan perustan pinoamispoikkeavuuksien havaitsemiselle.

Kuljetusradan pinoamisen tunnistus

Kuljetuskiskoilla on tärkeä rooli sirujen liikkeessä valmistusprosessin aikana. Siruja voi kuitenkin kertyä kiskoille staattisen sähkön tai mekaanisten vikojen vuoksi kuljetuksen aikana, mikä voi johtaa ratojen tukkeutumiseen. Tällaiset tukokset voivat paitsi keskeyttää tuotantovirran myös vahingoittaa siruja.

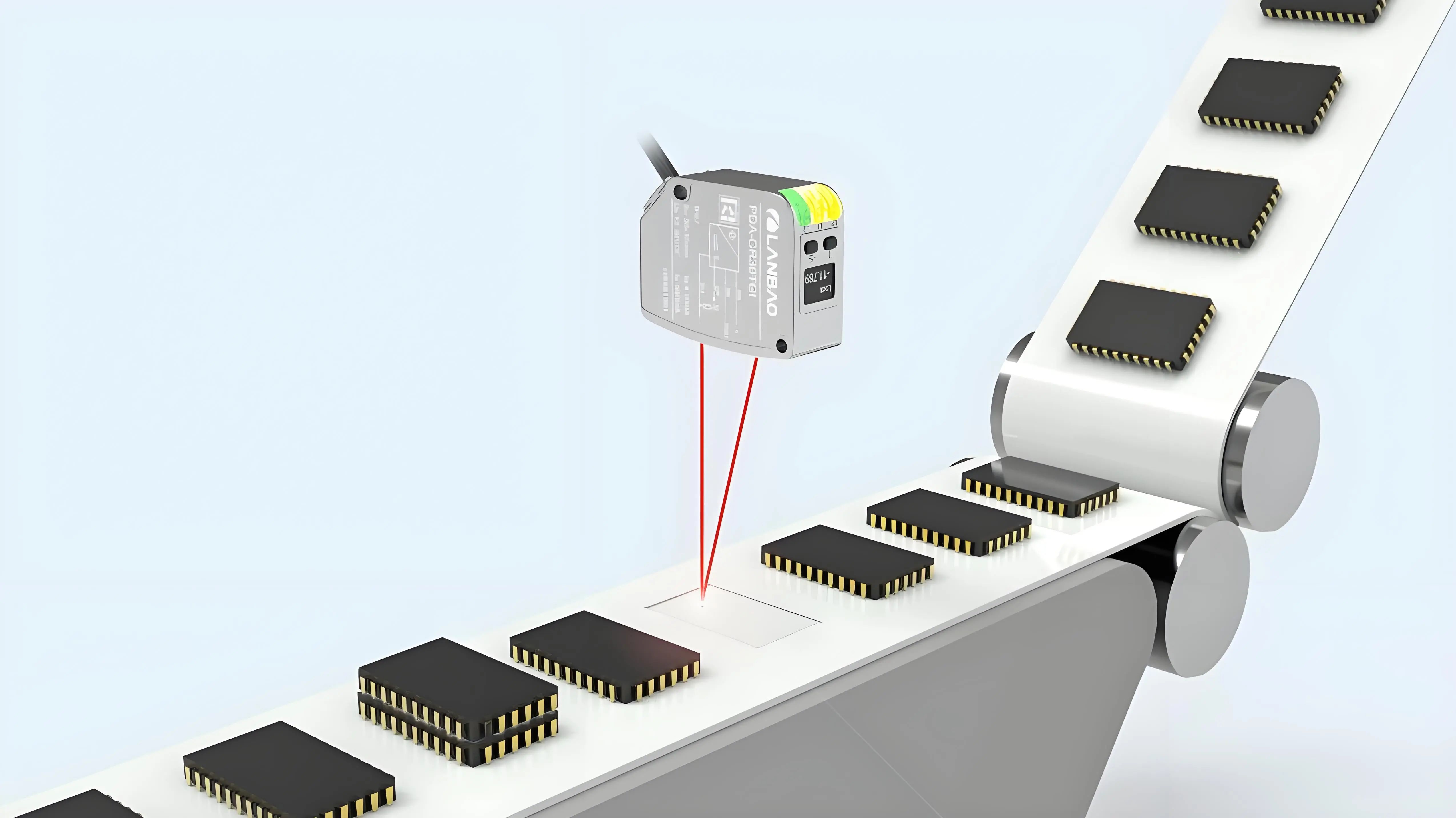

Kuljetusratojen esteettömän virtauksen valvomiseksi ratojen yläpuolelle voidaan asentaa lasersiirtymäantureita, jotka skannaavat radan poikkileikkauksen korkeuden. Jos paikallisen alueen korkeus on epänormaali (esim. korkeampi tai matalampi kuin yksittäisen lastukerroksen paksuus), anturit havaitsevat sen pinoamistukoksena ja laukaisevat hälytysmekanismin, joka ilmoittaa käyttäjille oikea-aikaisesta käsittelystä varmistaen sujuvan tuotantovirran.

Havaitsemisprosessi

Lanbao-laseren siirtymäanturit mittaavat tarkasti kohdepintojen korkeuden lähettämällä lasersäteen, vastaanottamalla heijastuneen signaalin ja hyödyntämällä kolmiomittausmenetelmää.

Anturi on pystysuunnassa linjassa sirun tunnistusalueen kanssa, lähettäen jatkuvasti lasersädettä ja vastaanottaen heijastuneen signaalin. Sirun kuljetuksen aikana anturi voi saada reaaliaikaista tietoa pinnan korkeudesta.

Anturi käyttää sisäistä algoritmia laskeakseen sirun pinnan korkeuden kerätystä heijastuneesta signaalista. Puolijohdetuotantolinjojen suurten tiedonsiirtonopeuksien vaatimusten täyttämiseksi anturin on oltava sekä erittäin tarkka että näytteenottotaajuudeltaan korkea.

Sallittu korkeusvaihtelualue asetetaan, tyypillisesti ±30 µm perusviivan korkeudesta. Jos mitattu arvo ylittää tämän kynnysarvon, kyseessä katsotaan pinoamispoikkeavuus. Tämä kynnysarvon määrityslogiikka pystyy tehokkaasti erottamaan normaalit yksikerroksiset sirut ja pinotut sirut.

Havaitessaan pinoamishäiriön anturi laukaisee ääni- ja visuaalisen hälytyksen ja samanaikaisesti aktivoi robottikäsivarren poistamaan epänormaalin kohdan tai pysäyttää tuotantolinjan estääkseen tilanteen pahenemisen entisestään. Tämä nopea reagointimekanismi minimoi pinoamishäiriöistä aiheutuvat tappiot mahdollisimman hyvin.

Lasersiirtymäantureilla tehtävä reaaliaikainen ja tarkka sirupinoamispoikkeavuuksien havaitseminen voi parantaa merkittävästi puolijohdetuotantolinjojen luotettavuutta ja tuottoa. Jatkuvan teknologisen kehityksen myötä lasersiirtymäantureilla on entistä suurempi rooli puolijohdevalmistuksessa, ja ne tukevat vahvasti alan kestävää kehitystä.

Julkaisun aika: 25.3.2025