در بخش تولید نیمههادیها، انباشتگی غیرطبیعی تراشهها یک مشکل جدی در تولید است. انباشتگی غیرمنتظره تراشهها در طول فرآیند تولید میتواند منجر به آسیب به تجهیزات و خرابی فرآیند شود و همچنین ممکن است منجر به اسقاط انبوه محصولات شود و ضررهای اقتصادی قابل توجهی را برای شرکتها به همراه داشته باشد.

با بهبود مستمر فرآیندهای تولید نیمههادی، تقاضا برای کنترل کیفیت در حین تولید افزایش یافته است. حسگرهای جابجایی لیزری، به عنوان یک فناوری اندازهگیری غیرتماسی و با دقت بالا، با قابلیتهای تشخیص سریع و دقیق خود، راهحل مؤثری برای تشخیص ناهنجاریهای چیدمان تراشه ارائه میدهند.

اصل تشخیص و منطق قضاوت ناهنجاری

در فرآیند تولید نیمههادی، تراشهها معمولاً روی حاملها یا مسیرهای انتقال در یک چیدمان تک لایه و مسطح قرار میگیرند. در این زمان، ارتفاع سطح تراشه یک مقدار پایه از پیش تعیین شده است که عموماً مجموع ضخامت تراشه و ارتفاع حامل است. هنگامی که تراشهها به طور تصادفی روی هم چیده میشوند، ارتفاع سطح آنها به طور قابل توجهی افزایش مییابد. این تغییر، مبنای مهمی برای تشخیص ناهنجاریهای چیدمان فراهم میکند.

تشخیص انباشتگی مسیر حمل و نقل

مسیرهای حمل و نقل، کانالهای حیاتی برای حرکت تراشهها در طول فرآیند تولید هستند. با این حال، تراشهها ممکن است به دلیل جذب الکترواستاتیک یا نقصهای مکانیکی در طول حمل و نقل، روی مسیرها جمع شوند و منجر به انسداد مسیر شوند. چنین انسدادهایی نه تنها میتوانند جریان تولید را مختل کنند، بلکه به تراشهها نیز آسیب میرسانند.

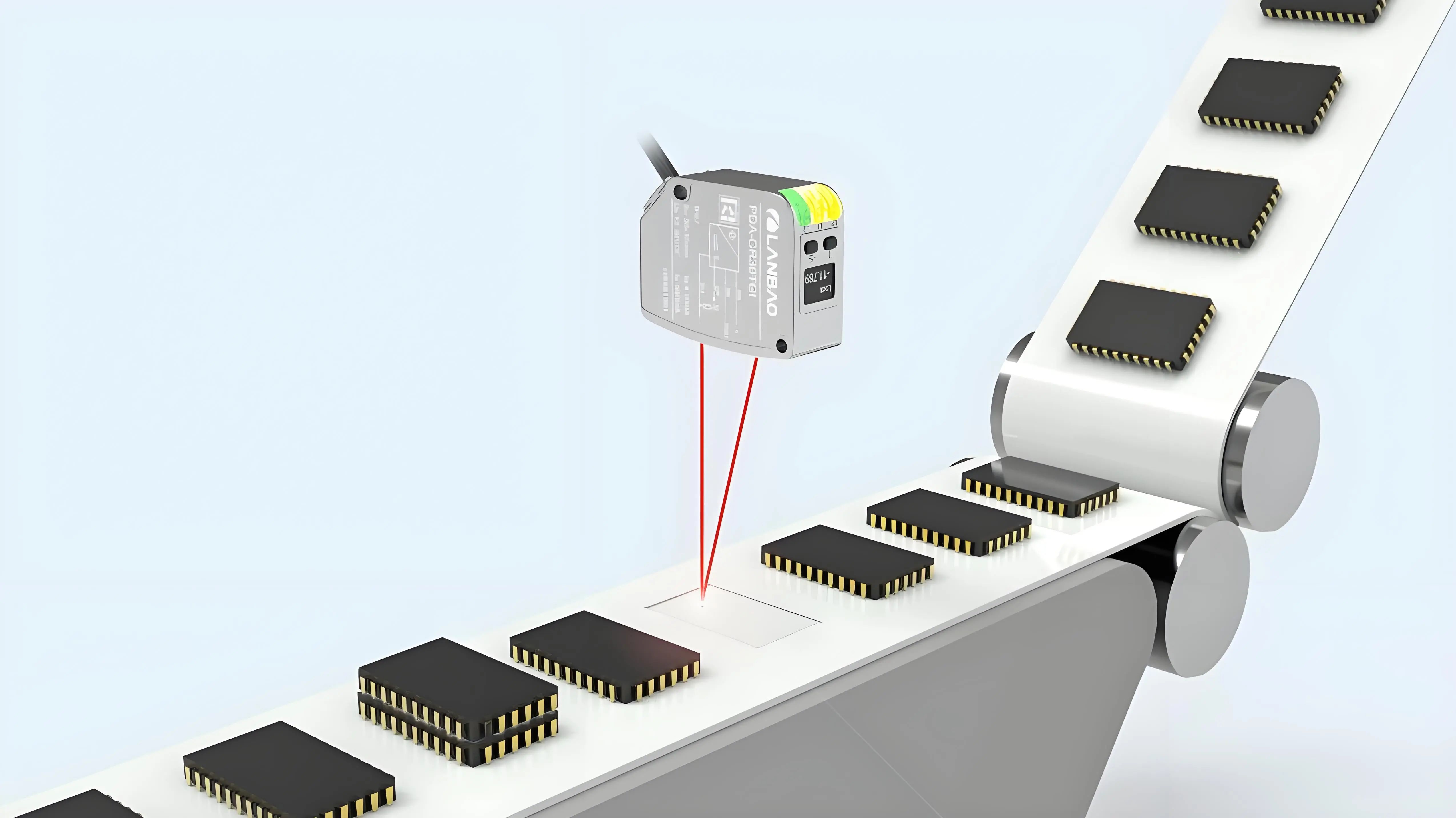

برای نظارت بر جریان بدون مانع مسیرهای حمل و نقل، میتوان حسگرهای جابجایی لیزری را در بالای مسیرها مستقر کرد تا ارتفاع سطح مقطع مسیر را اسکن کنند. اگر ارتفاع یک ناحیه موضعی غیرطبیعی باشد (مثلاً بالاتر یا پایینتر از ضخامت یک لایه تراشه)، حسگرها آن را به عنوان انسداد انباشتگی تشخیص داده و یک مکانیسم هشدار را فعال میکنند تا به اپراتورها برای رسیدگی به موقع اطلاع دهند و جریان تولید روان را تضمین کنند.

فرآیند تشخیص

حسگرهای جابجایی لیزری لانبائو با انتشار پرتو لیزر، دریافت سیگنال منعکس شده و استفاده از روش مثلثبندی، ارتفاع سطوح هدف را به طور دقیق اندازهگیری میکنند.

این حسگر به صورت عمودی با ناحیه تشخیص تراشه همتراز شده است و به طور مداوم لیزر ساطع کرده و سیگنال منعکس شده را دریافت میکند. در طول انتقال تراشه، حسگر میتواند اطلاعات ارتفاع سطح را به صورت بلادرنگ دریافت کند.

این حسگر از یک الگوریتم داخلی برای محاسبه مقدار ارتفاع سطح تراشه از سیگنال بازتابشدهی دریافتی استفاده میکند. برای برآورده کردن نیازهای انتقال پرسرعت خطوط تولید نیمههادی، این امر مستلزم آن است که حسگر هم از دقت بالا و هم از فرکانس نمونهبرداری بالایی برخوردار باشد.

یک محدوده مجاز برای تغییر ارتفاع، معمولاً ±30 میکرومتر از ارتفاع پایه، تعیین میشود. اگر مقدار اندازهگیری شده از این محدوده آستانه تجاوز کند، به عنوان یک ناهنجاری در چیدمان تراشهها تشخیص داده میشود. این منطق تعیین آستانه میتواند به طور مؤثر بین تراشههای تک لایه معمولی و تراشههای روی هم چیده شده تمایز قائل شود.

به محض تشخیص ناهنجاری در چیدمان، حسگر یک هشدار صوتی و تصویری ایجاد میکند و همزمان یک بازوی رباتیک را برای حذف محل غیرعادی فعال میکند یا خط تولید را برای جلوگیری از وخامت بیشتر وضعیت متوقف میکند. این مکانیسم واکنش سریع، ضررهای ناشی از ناهنجاریهای چیدمان را تا حد زیادی به حداقل میرساند.

تشخیص دقیق و بلادرنگ ناهنجاریهای چیدمان تراشه با استفاده از حسگرهای جابجایی لیزری میتواند قابلیت اطمینان و بازده خطوط تولید نیمههادی را به میزان قابل توجهی بهبود بخشد. با پیشرفتهای مداوم فناوری، حسگرهای جابجایی لیزری نقش بسیار مهمتری در تولید نیمههادیها ایفا خواهند کرد و پشتیبانی قوی برای توسعه پایدار این صنعت فراهم میکنند.

زمان ارسال: ۲۵ مارس ۲۰۲۵